Pekk-peek是基于PEI的FDM?熱塑性塑料。 它結合了FDM的設計自由度和易用性以及PEI材料的優異的強度,韌性和耐磨性能。

波音-Boeing的星際飛船-Starliner于2022年5月26日下午脫離國際太空站(ISS),費時約4小時逐步降低高度。Starliner最后于當地時間下午4時49分于新墨西哥州的白沙太空場著地。Starliner星際飛船是波音為NASA商業載人航天發展計劃所設計的飛船,其主要用途是運送乘客至太空空間站,值得一提的是波音使用了大量的增材制造技術。

導讀:PEEK、碳纖維復合材料和陶瓷纖維復合材料具有與金屬相似的耐溫性、耐機械沖擊性和耐化學性。由這些聚合物和復合材料制成的零件具有很多優異的性能,那么用3D打印的高性能聚合物材料和復合材料部件代替傳統制造的金屬部件可行嗎?

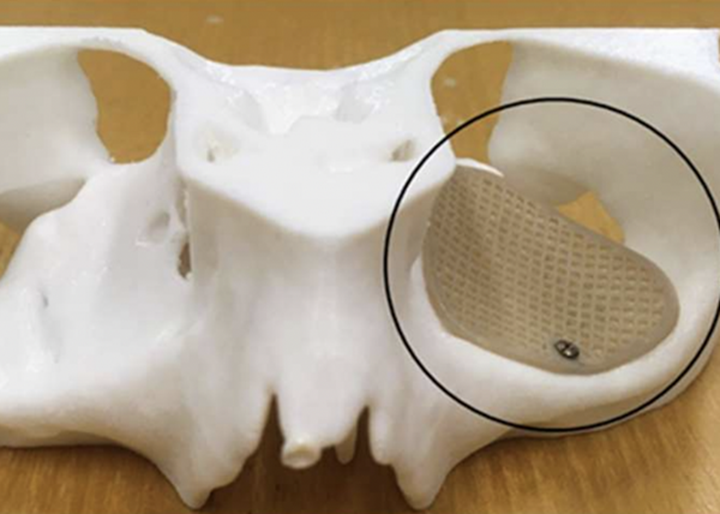

簡介:由于3D打印技術可以根據患者的需要定制植入物的形狀,并且可以準確控制植入物的復雜微觀結構,因此可以實現植入物的形狀和力學性能對身體的雙重適配。 在骨科植入醫療器械領域備受青睞,發展迅猛。

BOND3D公司成立于 2014 年,自稱是業內第一家能夠使用高性能聚合物(如 PEEK)3D 打印功能性最終用途部件而不會失去材料固有特性的公司。與傳統的 FFF 不同,Bond3D 的專利技術是一種壓力控制的擠出工藝,據報道,打印出來的細絲的最終部件密度超過 99%。由此產生的各向同性部件保留了其基礎材料的整體特性,很像通過注塑成型生產的部件。

美國理海大學的Chya-Yan Liaw等使用了三點彎曲試驗研究了3D打印工藝參數(包括噴嘴溫度、打印速度、層高和等待時間)對PEEK試件層間結合強度的影響,并根據結果開發了一種實驗設計方法研究了打印參數與最終使用特性(包括彎曲應力、斷裂應變、彎曲模量、結晶度)之間的相關性。

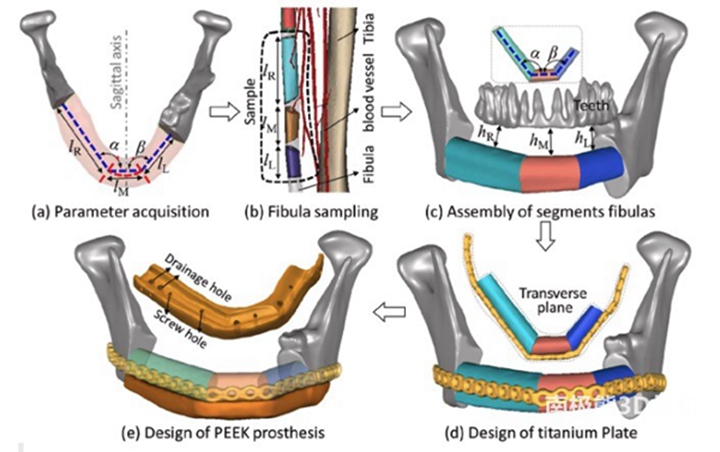

對于修復下頜缺損的植入物設計,傳統的面向形狀的仿生設計已逐漸轉變為功能仿生設計。考慮到個體差異和疾病復雜性,提倡定制設計以促進功能和美學的恢復。此外,隨著增材制造技術的進步,3D打印為定制植入物的制造提供了技術支持,并引起了生物醫學應用的極大興趣。

波蘭 3D打印機制造商 Zortrax 推出了其新型太空級 Z-PEEK 3D打印耗材。與航空航天部門合作創建的基于 PEEK 的材料具有令人印象深刻的抗輻射、耐高溫和耐磨性。據報道,Z-PEEK 專為與該公司的 Endureal FDM 3D 打印機一起使用而設計,是“地球上最強的聚合物之一”,其強度與不銹鋼相似。各個全球航天機構已經通過一系列熱真空測試和長時間暴露測試將這種材料用于太空任務,并應用于太空系統、艙外飛機部件和其他高性能機械部件。

作為3D打印應用的主要領域之一,航空航天設備因為這種新型的制造技術獲得更多的變化。借助3D打印不僅可以生產衛星內部的零件,也能夠生產聚合物外殼等關鍵零件,用來幫助衛星更好地在宇宙中的惡劣環境中生存。意大利3D打印機制造商ROBOZE與科羅拉多大學博爾德分校合作開發了一種超耐用的CubeSat,它將很快發射到軌道上,并用于觀測宇宙風暴的進程。