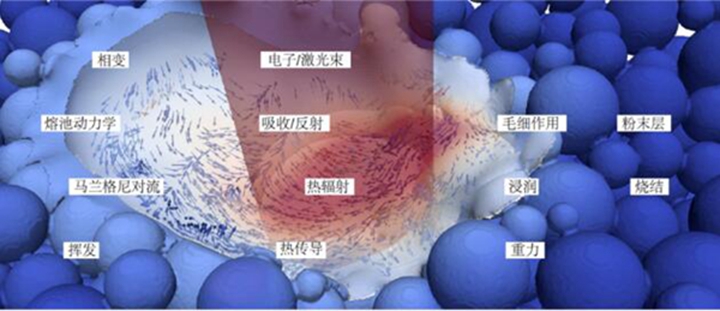

在憧憬增材制造帶來的無限發展空間的同時,其實金屬增材工藝也面臨著巨大挑戰。離開仿真,金屬增材制造將遭遇嚴重瓶頸,只能封印在低層次的應用空間。本文將直面增材工藝仿真——仿真技術的第二個深層次應用。

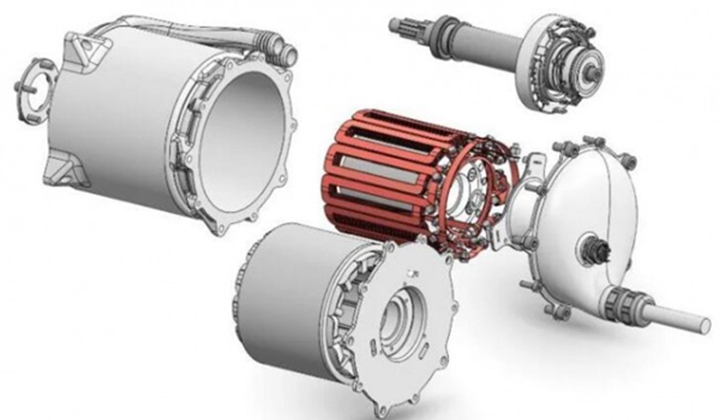

未來的驅動任務-無論是在工業領域還是交通領域-都對各個組件提出了很高的要求。電動機的經典制造工藝很快達到了極限。基于傳統的制造工藝,優化的幾何形狀通常是不可能的,結果是設計者在性能和效率上痛苦折衷。通過3D打印制造銅線圈解決了這個問題,而且電動機中較高的銅含量可減少損耗并改善繞組的熱耦合。

總部位于德克薩斯州的建筑公司ICON已與美國政府支持的國防創新部門(DIU)合作,以在Camp Pendleton Marine基地展示3D打印的軍事應用。

今天,我們得到消息稱俄克拉荷馬城航空后勤綜合體(位于空軍維持中心的機翼)的工程師已成為成功測試美國空軍飛機發動機內部3D打印金屬部件的第一批工程師。

B-2計劃辦公室的航空工程師轉向了增材制造。該技術用于創建永久性保護罩,以防止意外安裝在機身上的附件驅動器(AMAD)解耦開關,該開關控制發動機與飛機的液壓和發電機動力的連接。

俄羅斯國家支持的高級研究基金會(FPI)和聯邦州立統一企業(VIAM)首次對其3D打印MGTD-20燃氣渦輪發動機進行了飛行測試。在輕型無人飛行器(UAV)上對電動機進行了評估,該無人機在莫斯科以東約500英里的喀山巴什航空中心上空發射。

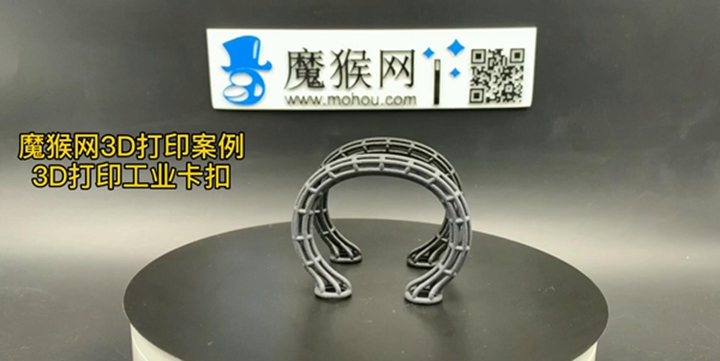

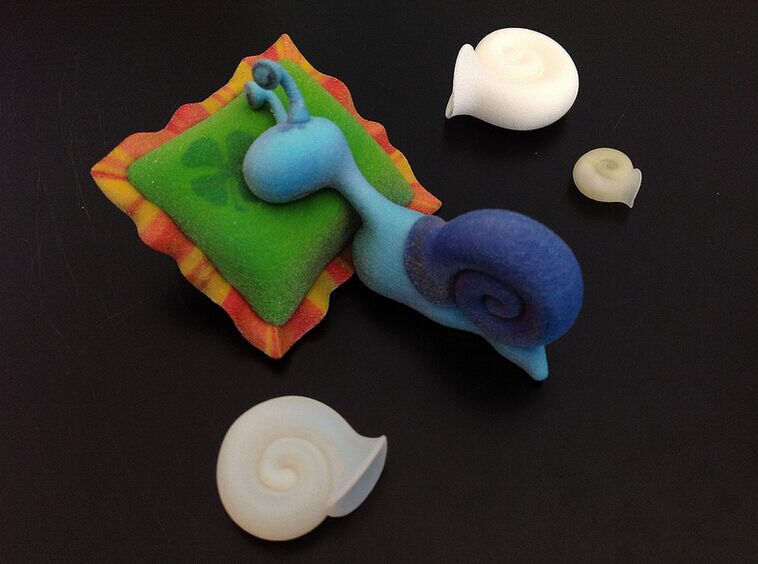

選區激光燒結技術革新的另一方向是多材料3D打印。據了解市場研究,哥倫比亞大學工程學院近日發表的最新研究論文“Inverted multi-material laser sintering”研究方向就是基于選區激光燒結進行多材料3D打印,通過一種反轉激光的工藝,能夠實現兩種不同材料的3D打印。