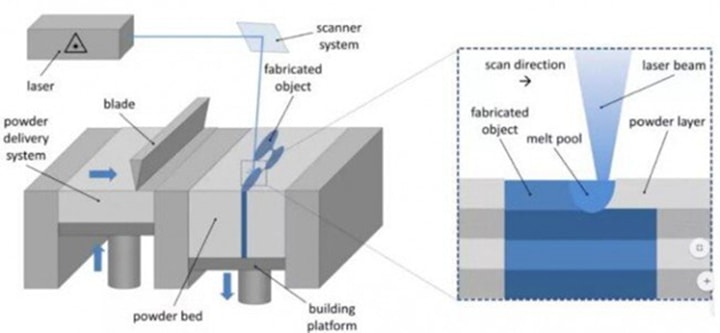

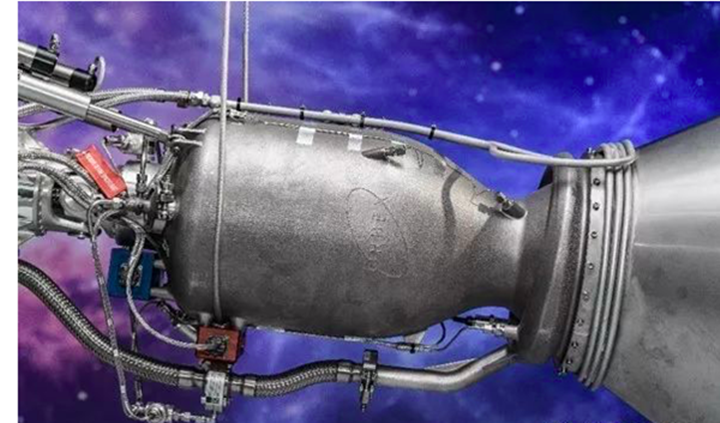

選區激光熔化(Selective Laser Melting;SLM)可以實現傳統制造難以實現的產品,拿一個典型的發射器噴嘴來說,原來需要35個零件組合而成,通過3D打印可一次性完成,這使得3D打印在制造此類零件的時候效率比傳統制造模式要快3到4倍,成本要節約大約3倍。然而要通過SLM選區激光熔化3D打印技術制造出理想的零件并非易事。這其中,鋪粉裝置和鋪粉均勻程度是對打印結果的一大影響因素。

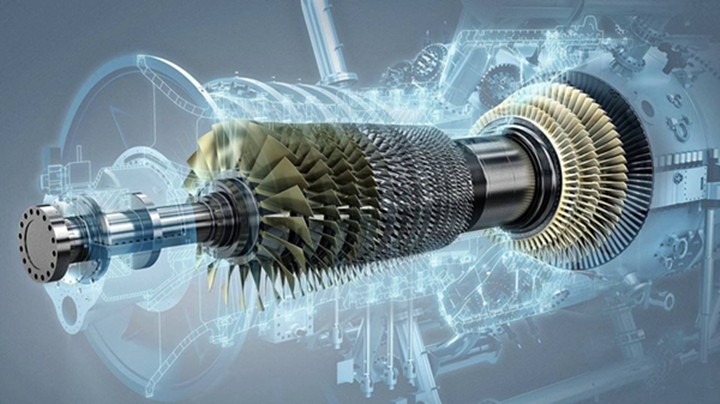

選區激光熔化(Selective Laser Melting;SLM)作為金屬增材制造技術中備受關注的一類代表性技術,能夠制造出傳統加工方式難以實現的復雜結構的零件。SLM 金屬3D打印技術正在航空航天、醫療、液壓、換熱器、能源等領域不斷地實現對產品的重塑能力,為我們展現了一個以功能實現為導向的設計未來。

2019年3月26日,總部位于佛羅里達州的3D打印機和微分配系統制造商nScrypt Inc.宣布,它正在開發一種金屬3D打印解決方案,為客戶提供精細且具有重復精度的金屬部件。 利用其微分配技術,nScrypt的目標是專門為航空航天,國防和醫療行業提供金屬零件。

近期,據魔猴網了解,清華大學、中國科學院理化技術研究所與中國農業大學的聯合研究小組在美國化學學會期刊ACSOmega上刊發了一篇論文, 描述了他們發明的一種全新的可實現超大尺度膨脹變形的液態金屬復合材料,這一突破將可編程、可變形液態金屬柔性智能機器人研制工作向前推進了一大步。

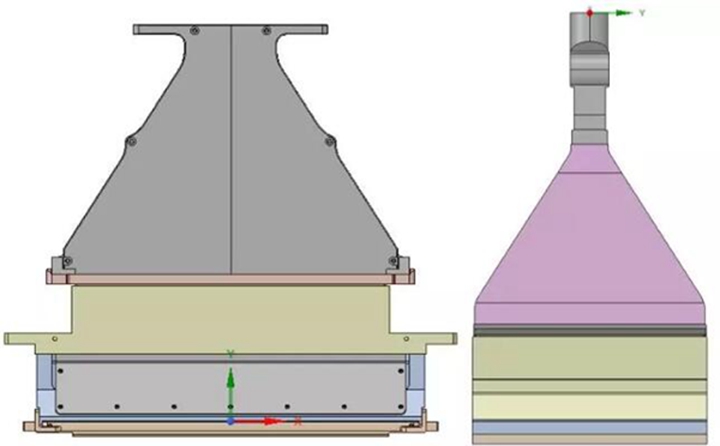

在注塑模具行業,金屬3D打印技術可以有效縮短模具冷卻時間,提高產品生產效率,如今再一次得到了印證。汕頭市瑞祥模具有限公司采用華曙高科金屬3D打印技術,將注塑產品冷卻時間從25秒縮短至13秒,減少48%,并具有平滑的流道,更快的流量和更高的冷卻效率。

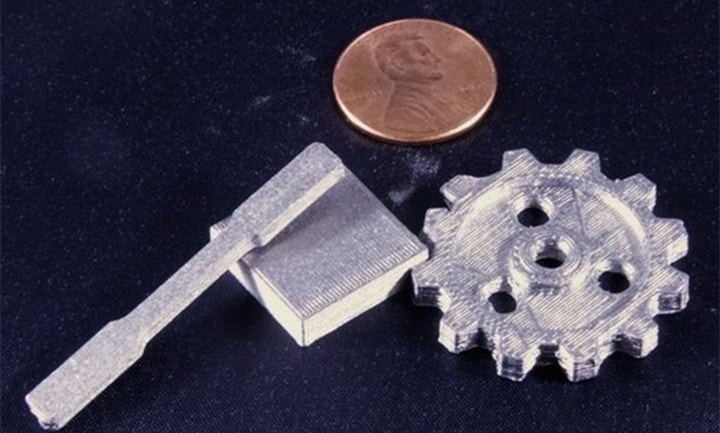

骨小梁是一種用于促進骨生長的網狀多孔結構,圖1所示其常見特征。增材制造技術在實現這種骨小梁結構的生產上有著天然的優勢。自2007年以來,增材制造技術就被用于制造具有這些互連互通的多孔植入物。然而,目前用于評估多孔結構的監管指南和標準都是基于燒結和等離子噴涂工藝的。缺乏針對增材制造工藝的標準,傳統的驗證方法可能驗證不了機器工藝參數對多孔結構的影響。本研究的目的是評估工藝參數變化時對測試零件尺寸精度的影響(圖2),以及在批量生產情況下測試件力學性能的可重復性。