2022年7月12日,根據意大利奢侈品制造商基金會、Fondazione Altagamma 和戰略咨詢公司貝恩公司發布的一份報告,全球奢侈品市場正在經歷疫情大流行后的快速復蘇,到 2025 年可能達到 3800 億歐元。在這個不斷增長的市場中,3D 打印在奢侈品領域的作用變得越來越重要。

日本汽車制造商豐田已開始與 SOLIZE 合作,按需 3D 打印備用汽車零部件。作為去年開始的項目的一部分,豐田現在使用 HP Multi Jet Fusion 3D 打印來創建庫存零件,然后將它們與傳統生產的備件一起出售。

2022年6月26日,隨著2022年GOODWOOD速度節的正式開啟,來自世界各地的汽車愛好者已經匯集在英格蘭南部的盛會中。

法國PEUGEOT(標志)旗下新款汽車308,將采用3D打印制造的特殊汽車配件。研發團隊與HP Inc.等展開合作,研發出一款適用于3D打印的新材料Ultrasint(TPU),該品牌希望通過完美的設計解決方案吸引更多的客戶。

近年來,3D打印應用的熱潮正席卷全球。我們可以在很多行業都看到3D打印的身影,例如制造業中用3D打印的飛機和汽車零部件,在整形美容中使用的3D結構模型,這無疑不在證明3D打印已向各行各業悄然滲透。

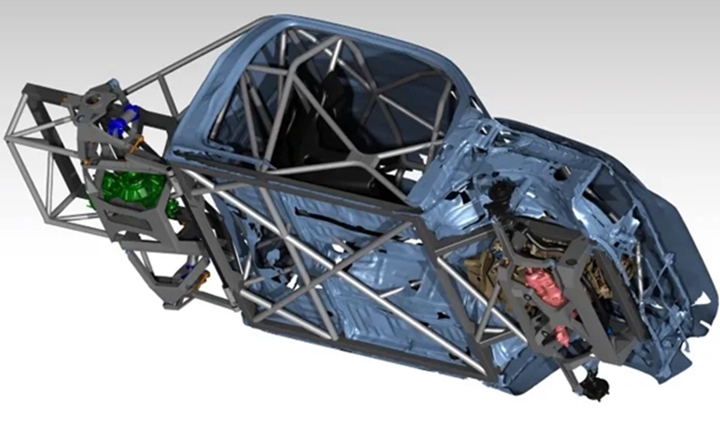

自 1990 年代初以來,BMW一直在使用 3D 打印技術來設計更高效、更快、更輕的車輛。從汽車或摩托車的概念到原型和成品備件,尤其是在汽車領域寶馬始終保持著行業領先優勢。出于這個原因,寶馬于 2019 年寶馬開設了一個專注于增材制造的中心,包括原型和批量生產。

大眾汽車集團旗下賓利汽車公司向外宣布了一份價值300萬英鎊的投資計劃,該投資將用于英國克魯公司總部的生產線,這里工廠可生產旗下的所有車型。計劃使用3D打印增材制作技術Additive Manufacturing (AM)翻倍提高自身生產能力,戰略前瞻性再一次領跑行業。

導讀:近日,美國3D打印機制造商3D Systems公司在其材料組合中增加了兩種新的合金,專門用于在專有的直接金屬打印平臺上制造高強度、耐腐蝕的零件。3D Systems公司已經認證了一種耐用的鋁合金材料——Scalmalloy,它融合了傳統的鑄造合金(如AlSi10Mg和Ti Gr23)的優點,并具有出色的強度-重量比。另一方面,該公司的M789合金是一種無鈷合金,具有較高的硬度和較寬的加工窗口,特別是在DMP Flex、Factory 350和ProX DMP 320機型上打印時。