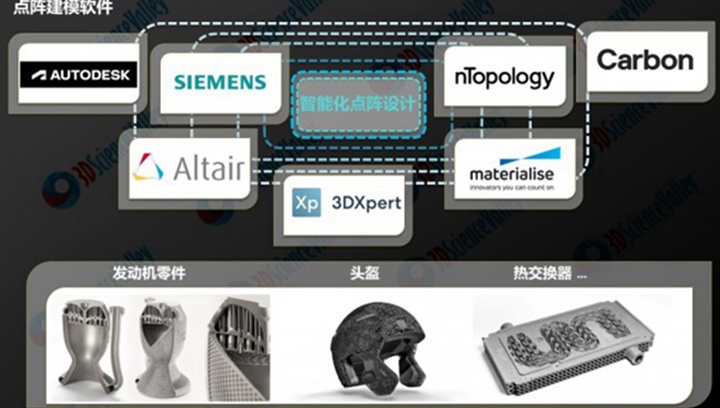

案例:減重79%,帶點陣結構的3D打印Ti-6Al-4V注塑模具

行業資訊

1023天前

通常注塑模具需要很大的重量、巨大的材料成本、安全管理和輔助設施的安裝。在本期案例研究中,通過3D打印-增材制造 (AM) 技術實現了一種由點陣晶格結構組成的輕質注塑模具,模具的重量和材料用量減少了約 79%,通過注塑測試,使用聚氯乙烯 (PVC) 成功注塑 400 次而不損壞模具。

3D打印應用實施的幾個可能性

行業資訊

1246天前

如今在制造領域,很多公司對3D打印的優勢都非常清楚。不過真正要實施起來也不是那么簡單,工藝的改變會影響整個商業模型,相當于牽一發動全身。而且很多公司也不太確定基于3D打印建立的商業模式是否可行。以下幾個是3D打印商業化的成功案例。

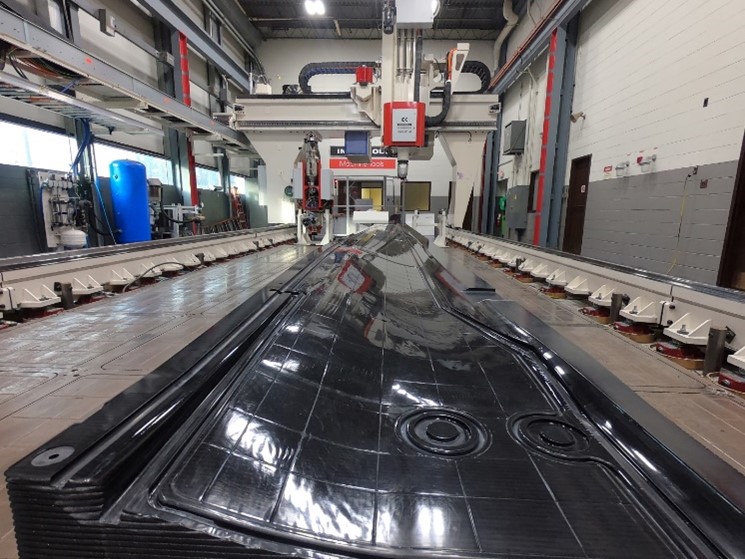

英格索爾和貝爾合作在75小時內3D打印出22英尺長直升機旋翼槳葉模具

行業資訊

1463天前

制造系統提供商Ingersoll Machine Tools與航空公司Bell進行了合作,以3D打印22英尺長的真空修整工具,該模具用于生產直升機旋翼槳葉。該項目使用Ingersoll自己的大幅面混合MasterPrint系統完成,該項目節省了大量的交貨時間,MasterPrint系統是基于龍門的3D打印機,具有集成的5軸銑削功能。根據Ingersoll的說法,MasterPrint是世界上最大的聚合物3D打印機。該系統是專為生產超大型零件而設計的。

PIXg將金屬3D打印與模具設計相結合以提高汽車生產效率

行業資訊

1488天前

自動駕駛汽車制造商PIX Moving將金屬3D打印與受模具啟發的生成設計相結合,以提高汽車生產效率。該公司的“ C-ZONE 01”端到端數字制造工廠利用大幅面DED 3D打印形式的電弧增材制造(WAAM)生產其PIXBOT和PIXLOOP自動駕駛汽車底盤模型。根據PIX的說法,拓撲優化和3D打印的使用已使制造成本降低了60%,交貨時間減少了約75%。

可直接用于注塑模具的3D打印材料之比較

魔猴動態

1619天前

魔猴網最近推出了Somos PerForm納米陶瓷樹脂材料,借這個機會,今天我們全面介紹一下目前兩種可直接用于注塑模具的3D打印材料,這兩種材料可以應用于“低速注塑” 模具這一特定領域,這兩種材料魔猴網也都提供3D打印服務。