在汽車制造中,小批量需求定制零件或者設計開發(fā)階段的原型零件,在制造時常會遇到開模具生產費用高,開模周期長的挑戰(zhàn)。3D打印的出現為整車廠、零部件廠商和售后服務供應商開辟了一條高效、快速、靈活的創(chuàng)新解決方案,使汽車行業(yè)不再受到模具生產方式的限制。

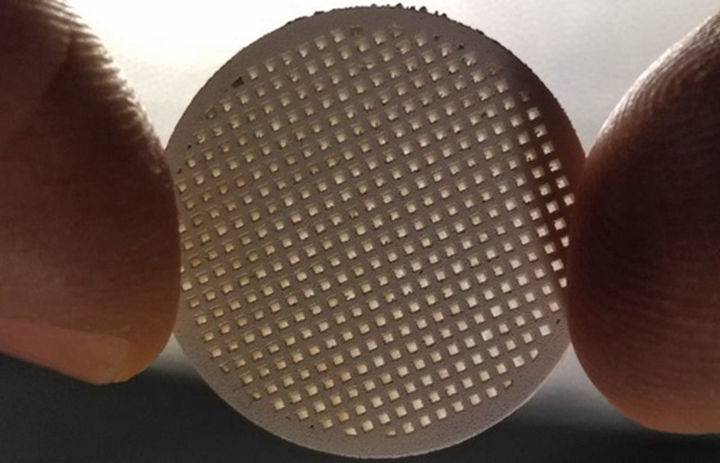

大多數3D打印材料采用的是塑料材質,而塑料的生產卻并不是一個有可持續(xù)性的制造工序。由巴斯夫、陶氏化學、殼牌與艾恩德霍芬科技大學等機構聯手開發(fā)一項簡稱為AMAZING的零排放創(chuàng)新綠色化學增材制造項目,用于尋求通過開發(fā)3D打印膜并將其集成到生產過程中來使塑料生產更具可持續(xù)性。該項目研發(fā)成一種全新的膜狀材料,可以從塑料生產工藝中分離出副產品,并將其進一步利用。

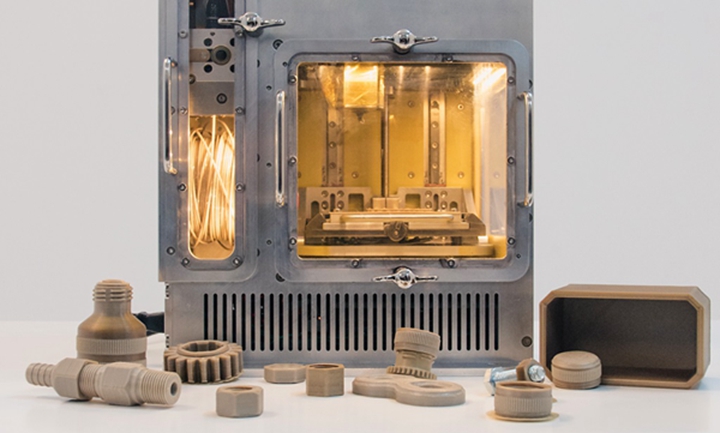

歐洲航天局(ESA)下的一個財團設計并制造了一種用于國際空間站(ISS)的早期FFF 3D打印機。該原型系統是作為IMPERIAL項目開發(fā)的一部分,它利用傳送帶組件來(理論上)無限長度地3D打印零件。 3月初在ESA的Advanced Manufacturing研討會上展示了未命名的3D打印機的功能,該產品可以與所有高溫工程細絲兼容,與會者在現場見證了制作1.5米長的鋼筋的過程。

Sequa Corporation的子公司Chromalloy為燃氣渦輪發(fā)動機的制造商和運營商提供集成的制造和維修解決方案,該公司已從私人資助的硅谷公司VELO3D中選擇了藍寶石金屬3D打印系統,用于制造能源和航空燃氣渦輪的售后零件解決方案。 VELO3D的Sapphire打印機過去曾用于航空航天應用,但這標志著其工業(yè)技術首次在關鍵的能源和航空MRO(維護,維修和運營)市場上經過測試。