兩種設(shè)計(jì)、不同的性能,通過仿真分析直觀獲取創(chuàng)成式3D建模的結(jié)果比

魔猴君 行業(yè)資訊 2174天前

創(chuàng)成式設(shè)計(jì)(Generative Design)是一種參數(shù)化3D建模方式,在設(shè)計(jì)的過程中,當(dāng)設(shè)計(jì)師輸入產(chǎn)品參數(shù)之后,算法將自動(dòng)進(jìn)行調(diào)整判斷,直到獲得最優(yōu)化的設(shè)計(jì)。創(chuàng)成式設(shè)計(jì)可以幫助設(shè)計(jì)師優(yōu)化零件強(qiáng)度重量比,可以模仿自然結(jié)構(gòu)發(fā)展的方式,創(chuàng)造出最強(qiáng)大的結(jié)構(gòu),同時(shí)最大限度地減少材料的使用。

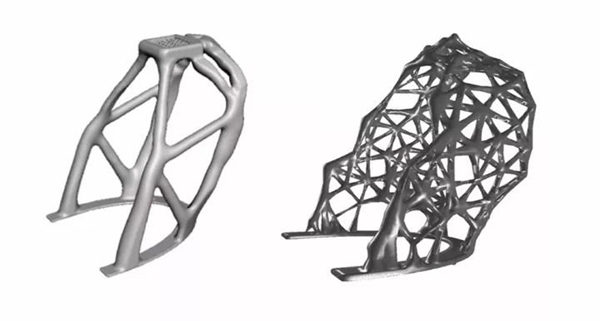

圖:創(chuàng)成式設(shè)計(jì)

在3D打印領(lǐng)域,最為經(jīng)典的創(chuàng)成式設(shè)計(jì)作品是A320飛機(jī)開發(fā)的一個(gè)大尺寸的“仿生力學(xué)”的機(jī)艙隔離結(jié)構(gòu)件。考慮到每家飛機(jī)的服役情況,這將累計(jì)帶來高達(dá)96000噸的二氧化碳排放量的減少。這一案例顯示了創(chuàng)成式與3D打印制造技術(shù)結(jié)合起來所釋放的潛力前景:更輕、更強(qiáng)、能源消耗更少的下一代產(chǎn)品時(shí)代正在到來。

圖:A320機(jī)艙隔離結(jié)構(gòu)件

而為了給電動(dòng)汽車減重,通用汽車正在采用創(chuàng)成式設(shè)計(jì)軟件對(duì)車內(nèi)零部件進(jìn)行優(yōu)化設(shè)計(jì),通過座椅支架的減重揭示了3D打印對(duì)于零件潛在質(zhì)量和強(qiáng)度改進(jìn)的潛力。

圖:通用汽車的創(chuàng)成式設(shè)計(jì)座椅支架

當(dāng)然,創(chuàng)成式軟件所設(shè)計(jì)出來的零件多種多樣,每種零件的性能各不相同,具體選擇哪一種設(shè)計(jì),這時(shí)候仿真就發(fā)揮了無需真正制造出來而對(duì)設(shè)計(jì)實(shí)現(xiàn)比較的便利性。

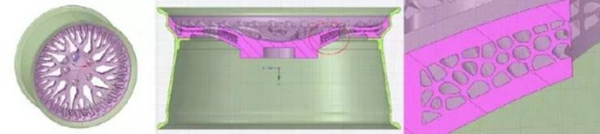

2019年TCT展會(huì)上展出的創(chuàng)成式輪轂樣品,來源安世亞太

那么接下來通過CAE仿真分析來揭示輪轂的結(jié)構(gòu)受力狀況,從而直觀的領(lǐng)略創(chuàng)成式軟件所設(shè)計(jì)的兩種不同方案的輪轂的不同之處。

帶蜂窩設(shè)計(jì)的結(jié)構(gòu)與不帶蜂窩設(shè)計(jì)的結(jié)構(gòu)

創(chuàng)成式輪轂方案1的結(jié)構(gòu)是蜂窩狀的結(jié)構(gòu),且每個(gè)輪輻都呈現(xiàn)出樹狀的設(shè)計(jì)思路。

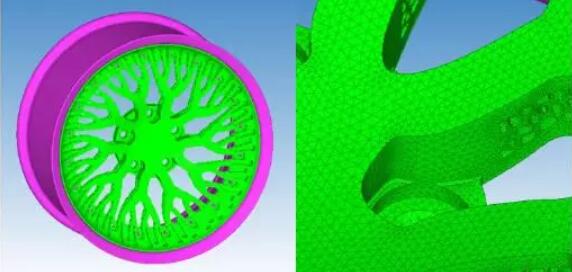

創(chuàng)成式輪轂方案1的結(jié)構(gòu)及剖面圖和局部細(xì)節(jié)圖,來源安世亞太

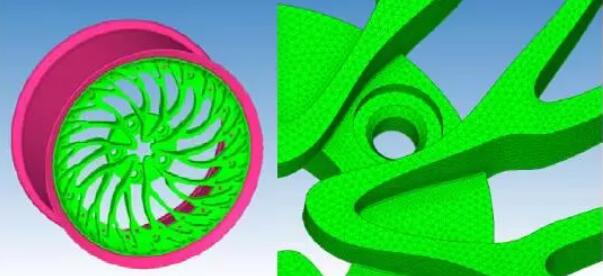

而創(chuàng)成式輪轂方案2的結(jié)構(gòu)是另外一種設(shè)計(jì)思路,沒有蜂窩狀的結(jié)構(gòu)。這兩種方案的受力狀態(tài)如何,孰優(yōu)孰劣讓我們通過對(duì)其CAE仿真分析進(jìn)行驗(yàn)證。

輪轂有限元模型建立

本次分析采用四面體單元以3mm大小進(jìn)行網(wǎng)格劃分,同時(shí)為了體現(xiàn)輪轂的局部特征,在圓角等特征處對(duì)網(wǎng)格進(jìn)行了加密處理,見圖4和圖5所示。方案1和方案2的單元數(shù)分別為339萬和217萬,主要是由于方案1的輪轂有許多的蜂窩狀結(jié)構(gòu),單元在蜂窩狀處比較密集。本次材料選用了304L stainless steel進(jìn)行分析,其屈服強(qiáng)度和抗拉強(qiáng)度分別為577MPa和579MPa,其參數(shù)來自于增材制造材料庫(kù)。

創(chuàng)成式輪轂方案1的網(wǎng)格模型及局部網(wǎng)格細(xì)節(jié),來源安世亞太

創(chuàng)成式輪轂方案2的網(wǎng)格模型及局部網(wǎng)格細(xì)節(jié),來源安世亞太

分析依據(jù):GB/T 5334-2005 乘用車車輪性能要求及試驗(yàn)方法,采用線性靜強(qiáng)度仿真分析。

分析工況:彎曲工況和徑向工況

彎曲工況:采用車輪的最大負(fù)荷為600kg進(jìn)行計(jì)算,施加的彎矩為2062Nm,力臂為0.6m,加載力為3437N。在輪輞的內(nèi)側(cè)邊緣位置施加全約束。

徑向工況:徑向加載為13230N,在120°按余弦分布進(jìn)行加載,同時(shí)考慮輪胎充氣壓力250kpa。在輪轂的5個(gè)安裝螺栓處施加全約束。

計(jì)算結(jié)果及分析

(1)彎曲工況

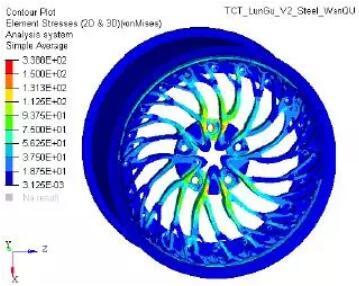

在彎曲工況下,方案1和方案2輪轂的最大應(yīng)力分別為218MPa和339MPa,其屈服安全系數(shù)分別為2.65和1.70,兩種設(shè)計(jì)方案都能滿足彎曲工況下靜強(qiáng)度要求,具體可參見下圖所示。

方案1輪轂的彎曲工況下應(yīng)力云圖,來源安世亞太

方案2輪轂的彎曲工況下應(yīng)力云圖,來源安世亞太

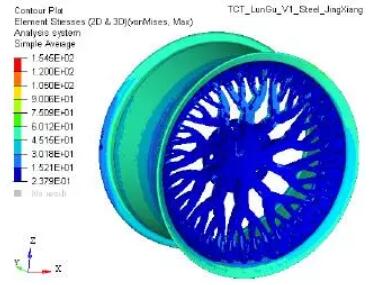

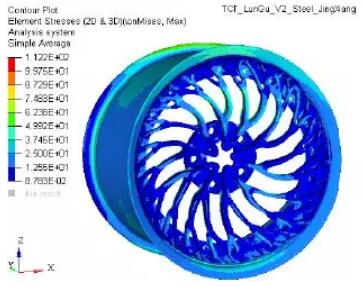

(2)徑向工況

在徑向工況下,方案1和方案2輪轂的最大應(yīng)力分別為155MPa和112MPa,其屈服安全系數(shù)分別為3.72和5.15,兩種設(shè)計(jì)方案都能滿足徑向工況下靜強(qiáng)度要求,具體可參見圖8和圖9所示。

方案1輪轂的徑向工況下應(yīng)力云圖,來源安世亞太

方案2輪轂的徑向工況下應(yīng)力云圖,來源安世亞太

通過CAE仿真分析手段,能夠快速獲得設(shè)計(jì)人員提供的創(chuàng)成式輪轂不同方案在不同工況下的應(yīng)力情況和屈服安全系數(shù),了解不同方案的優(yōu)缺點(diǎn),對(duì)方案的選型和后期的制造都有很大的指導(dǎo)意義。