中國3.0版殲31或采用框梁一體設計 制造周期縮短30%

魔猴君 行業(yè)資訊 2225天前

眾所周知,我國沈陽飛機科研生產聯(lián)合體研制的FC-31鶻鷹隱形戰(zhàn)斗機1.0和2.0兩架原型機大量采用了激光,電子束等3D打印技術,北京航空航天大學,沈陽航空航天大學,中國航發(fā)航材院等單位為其配套研制的3D打印鈦合金主承力構件,3D打印M100超高強度鋼起落架部件在鶻鷹1.0和2.0版本首飛中發(fā)揮了重大作用,因此被研制者親切的稱之為“粉絲飛機”。據沈陽飛機設計研究所結構部副部長吳斌透露,采用上述技術后,據筆者推測,殲31鶻鷹目前的結構系數(shù)由原來的28%降至26.8%左右, 由此可以判斷已經低于美國F22戰(zhàn)機的27.8%,可以說是一個了不起的進步。

然而,沈陽飛機設計研究所飛機結構3D打印應用技術的領軍人物,副總設計師王向明卻認為,這還遠遠不夠,他在接受記者采訪時稱,“現(xiàn)在只能做很小一個功能件,如果有一天把部件做大、做強,把功能也做到一起,那這個時候就了不得了,將來某一天我真有可能做出一個飛機的大部段出來,也就是幾年之后,或者十幾年之后,我們離打印飛機就不遠了,這就開始革命了。”軍事觀察者根據國內外最新公開資料推測,目前正在研制的鶻鷹3.0版本戰(zhàn)斗機將大量采用我國最新研發(fā)的3D打印技術,如果應用成功,飛機的性能還會進一步提高,我國的飛機生產革命或許就此拉開帷幕,總體上說,鶻鷹戰(zhàn)斗機的材料技術遠遠優(yōu)于殲20飛機,簡單用四個字來說,就是“后發(fā)優(yōu)勢”。

公開資料稱,傳統(tǒng)的戰(zhàn)斗機前機身機體平臺作為飛機機體平臺的重要組成部分,它既是飛機座艙、前起落架輪艙、設備艙等的安裝載體,又必需承受飛機高速機動飛行時外界給它的巨大載荷,還要對飛行員提供良好的保護。目前前機身的傳統(tǒng)結構,需要將各組成部件分別制造,然后再集中通過大量的角盒、角片等連接件和螺栓、鉚釘、銷子等緊固件進行連接;受外形、周邊結構以及連接等限制條件的影響,設計生產時需要考慮大量細節(jié),也帶來了內部有效空間不足,氣動布局不能達到最好,結構增重,裝配和生產復雜等大量負面影響。有分析認為,鶻鷹3.0戰(zhàn)機或利用3D打印技術,將前機身的多個縱向大梁,多個橫向加強框,縱向板制成了一體化整體框架結構,不僅保證了前機身結構的整體性和完整性,大幅增加了疲勞壽命;并且也顯著降低了結構件數(shù)量,相對傳統(tǒng)結構而言還可減輕重量20%以上。

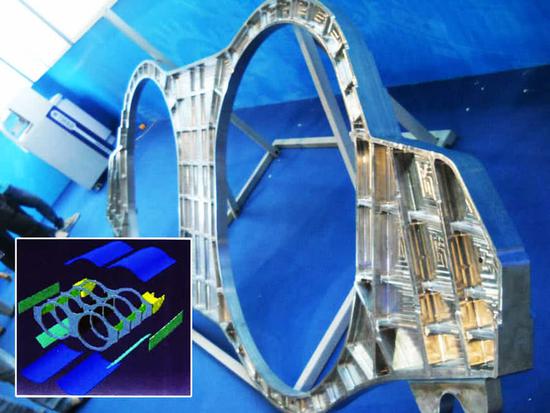

由于不需采用角盒、角片、螺栓、鉚釘、銷子等連接件和緊固件,裝配工藝和工裝也大幅度簡化,前機身制造裝配周期可縮短30%以上。飛機前機身整體結構通過3D打印工藝加工成形可謂是飛機生產制造技術的一個重大突破。激光3D打印成形技術生產飛機后機身“眼鏡框式”鈦合金整體加強框是鶻鷹飛機結構設計的得意之作,該5平方米鈦合金加強框曾經是世界最大的3D技術制造的飛機鈦合金部件,并多次在國內公開展出。然而鶻鷹3.0戰(zhàn)機并沒有止步不前,由于飛機后機身一般有數(shù)個引擎加強框,這些框之間必需通過梁來連接。框和梁的連接部位破壞了后機身結構的完整性,容易出現(xiàn)應力集中現(xiàn)象,且不利于飛機減輕重量。如果采用框梁整體化設計,則可以避免上述問題,但傳統(tǒng)大型鍛壓工藝受設備及原材料尺寸規(guī)格等制約,根本沒有辦法制造出來。

鶻鷹3.0后機身結構改變了傳統(tǒng)的框和梁為單獨的結構件并采用螺栓進行連接的方法,將飛機數(shù)個主承力框和梁通過3D打印技術設計為一體,進一步提高了后機身強度,減輕了飛機結構重量。有分析聲稱:“鶻鷹研制不論是研制設計端還是在生產制造端,都代表著我國航空工業(yè)技術發(fā)展不斷迭代躍升的現(xiàn)狀,第一次迭代是殲20,是一個從三代機到四代機的巨大飛升,第二次迭代是大運飛機和其發(fā)展型號,第三次迭代是鶻鷹飛機的現(xiàn)代化生產和材料應用,從這一代開始我國的軍用飛機開始自動組裝飛機。據筆者推測,鶻鷹3.0后機身不僅采用了框梁一體化結構設計,還大膽的將飛機垂尾梁也整合進來。后機身作為垂尾的安裝載體,其中最直接、重要的傳力路徑就是通過垂尾內的大梁,將垂尾氣動載荷途徑通過根部耳片及螺栓,傳遞到后機身內的加強框上,實現(xiàn)垂尾載荷的傳遞與平衡。但是傳統(tǒng)結構的機身垂尾結構復雜,重量較大,承重能力低。

來源:中國3D打印網

文章來源:(南極熊) 轉載免責聲明: 本網站轉載的文章,其版權均歸原作者所有,如其他媒體、網站或個人從本網下載使用,請在轉載有關文章時務必尊重該文章的著作權,保留本網注明的“本文來源”,并自負版權等法律責任