通過3D打印 雅詩蘭黛成功解決了這些工程學難題

魔猴君 行業資訊 2154天前

大量美妝品牌都在嘗試用各類新技術來改善零售體驗,但是美妝巨頭雅詩蘭黛(Estee Lauder)則關心如何改善他們的生產流程。據了解,通過在英國惠特曼的制造工廠中研發和應用3D打印技術,雅詩蘭黛已經成功的解決了多項工程學方面的難題,并將這項技術用于旗下的MAC,Clinique,Jo Malone和Too Faced等品牌的生產。

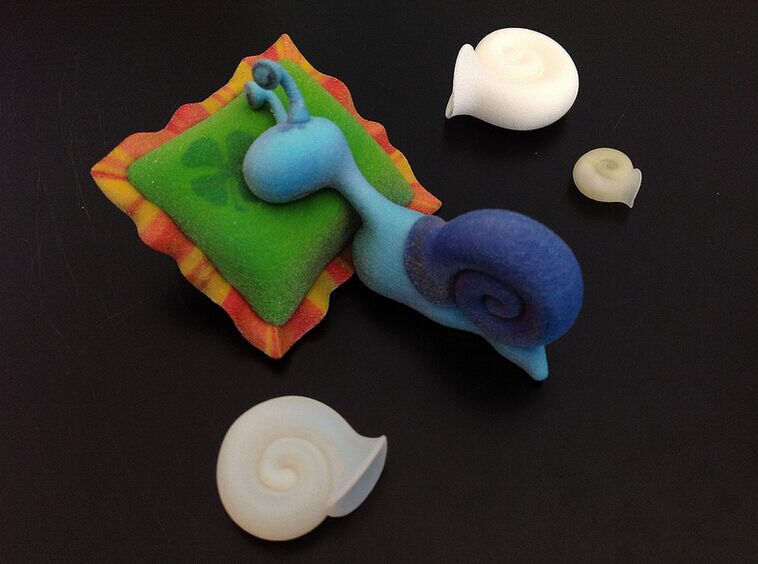

借助3D打印技術,雅詩蘭黛集團可以自行設計和生產包裝所需的各類零部件。并且相比傳統的生產過程,3D打印是將少量材料逐層堆砌形成實物,因此相比傳統生產過程中將整塊的材料切割制成一件產品,費時和成本都更低,產生的廢料也少得多。

惠特曼工廠的工藝工程師Chris Lee說:“最初我們采用新興的3D打印技術,主要是為了跟上制造業的新潮流。但實際上3D打印技術的效果出乎我們的意料,幫助我們快速、有效地解決了大量問題。”

圖片來源: Jo Malone官方網站

Chris Lee進一步解釋說:“現在測試一個新的部件只需要用幾個小時,而采用傳統的技術要花上幾周或幾個月。這樣平均下來,每個部件的成本只需一英鎊左右,而不再需要數千英鎊。”

目前該技術已經被應用到了雅詩蘭黛集團旗下品牌Jo Malone London的香水瓶(30ml)的標簽校準,以及雅詩蘭黛Advanced Night Repair Recovery Complex系列的生產中,確保吸液管能夠準確地安裝到玻璃瓶里。

雅詩蘭黛在2016年曾表示,將在2020年實現零碳排放的目標。本月初,他們剛剛公布了2018/2019財年第一季度的關鍵財務數據,凈銷售額同比增長8%至35.2億美金,高于分析師預期;在大部分市場都取得雙位數增長,中國大陸和日本的增速加快,中國香港地區的增長依舊強勁;幾乎所有品類和渠道都實現了雙位數增長。

文章來源:(南極熊3D打印網) 轉載免責聲明: 本網站轉載的文章,其版權均歸原作者所有,如其他媒體、網站或個人從本網下載使用,請在轉載有關文章時務必尊重該文章的著作權,保留本網注明的“本文來源”,并自負版權等法律責任