3D打印微型燃氣渦輪系統的并流換熱器

魔猴君 行業資訊 2553天前

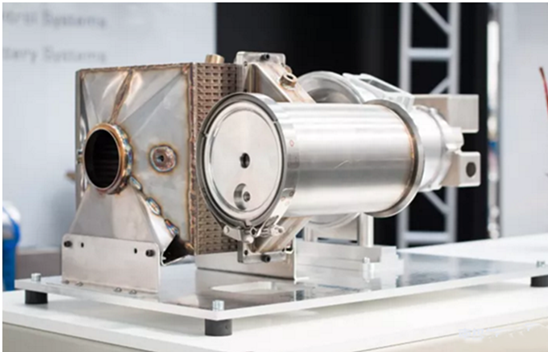

在英國TCT雜志25卷第二期雜志的封面上是一個如同越南下龍灣的礁石柱從水面升起一般的金屬增材成型作品。大寫的“金屬增材并非孤島”的字樣可以說是雷尼紹對于完整產業鏈的真實獨白。打印的部件指是由HiETA Technologies與Delta Motorsport合作設計和制造、用于微型燃氣渦輪系統的并流換熱器,被視為Innovate UK選擇性激光制造輪機(SLaMMIT)項目的一部分,是一個成功運用增材制造(AM)典型案例。

微型渦輪軸増程發動機(MiTRE)(左),和長方形熱交換器SLAMMiT同流換熱器橫截面(右)

HiETA Technologies成立于2011年,致力于在兩個主要領域實施增材制造技術:熱管理和輕量化。HiETA借助一系列雷尼紹設備來實現此目標,并在AM250之外新加入了RenAM 500M的設備。雷尼紹與HiETA之間的合作關系遠非普通甲方乙方的關系;雷尼紹曾協助HiETA開發其產品流程和數據流,去年通過增加至24.9%的股權投資將對HiETA來深化其合作關系。

按照慣例,HiETA正在改進的熱交換產品是由很薄的材料焊接制成的。復雜的設計使生產既麻煩又耗時,而冗余的焊料則增加了部件的整體重量。又復雜、又重、又費時費力?聽起來是增材制造大顯身手的機會。以前,很少有人研究增材在此類熱交換器中制造金屬薄膜的測試。第一項測試是能夠制造僅150微米的不泄露的薄膜并采集數據。

雷尼紹和HiETA各自采用了不同的參數設置來生產樣品,在各自的總部將樣品熱處理和定型,并確定在特定參數設定下的表征情況。這些結果使得公司能夠在薄壁構建的問題上確定最佳參數,并使HiETA能夠開發出流程手冊,其中包含熱交換器的金屬3D打印中的傳熱參數。

HiETA的專業知識對汽車應用極具吸引力,尤其是需要利用熱交換和輕量化來擴展電池使用的電動汽車。

Delta Motorsport成立于2005年,總部設在錫爾弗斯通,以高度自動化的工程解決方案,生產電動汽車而聞名于世,而當要改進他們的產品時他們也找到了HiETA。對于另一個Innovate UK項目,Delta和HiETA制造了一款長方形并流換熱器,作為微型渦輪引擎(MiTRE)的一部分,這個引擎由英國工業大臣Nick Hurd于2016年在Millbrook的Cenex低碳車輛事件中揭幕。

Delta Motorsport電動汽車

Delta Motorsport的高級工程經理Scott Herring說道:“AM使我們能夠將大量技術集成起來。長方形的并流換熱器開發出來到現在已經有四年,這個產品的開發是解決電動汽車設計難問題的基石;使電動汽車能轉載更小更智能的電池包,我們正在設計一款載有小電池組的電動汽車,雖然在行駛里程上尚有局限,但已經能載你完成1-2次短途旅程”

了解增材制造換熱器的可行性后,Hieta和Delta Motorsport便引進了雷尼紹技術,該換熱器的前蓋板,使用增材制造看上去使組件設計變得更加復雜。環形的設計構造使得換熱器能包裹在其他部件上并配置歧管,以創建更加緊湊的總成系統。

汽車熱交換器通過增材制造的方式來提升性能的市場機會是巨大的。研究與市場報告顯示汽車熱交換器是個全球市場價值超過120億美金的市場,而且年復合增長率(CAGR)在6%左右,到2020年將達到180億美元。

熱交換器的技術發展在過去20年里幾乎可以說是停滯狀態,由于傳統的、減材制造方法對加工帶來很多限制。隨著粉末床選擇性金屬熔化技術的發展,我們知道金屬增材制造在隨形冷卻模具領域的應用是十分具有潛力的,與隨形冷卻模具的道理類似,通過增材制造的方式生產的熱交換器不但減少了重量,同時提高了熱交換接觸效率,提升了熱交換器的整體性能。

裝配HiETA的MiTRE的Delta Motorsport汽車發動機

由于幾何形狀的高度自由度,增材制造技術帶來更高的表面積密度效率,良好的熱交換和流體通路可以實現泵氣損失和熱交換之間的一個很好的妥協。

在熱交換器領域,除了案例的HiETA,還有另外一家公司Conflux,專門致力于新一代熱交換器的開發工作。”Doing more with less”,Conflux認為通過增材制造的方式制造的熱交換器直接帶來了許多好處,包括更高的熱交換效率,更有效的減少重量,減少液滴的壓力泄露風險,以及更高的系統效率。

相信以后3D打印在汽車領域的應用將超越原型,增材制造不僅僅適合汽車領域的原型和設計認證,其潛力的制約性在于我們自身思路的限制,而不是增材制造技術本身。

來源:中國3D打印網