GE完成T901發動機原型測試,其上帶有大量3D打印零部件

魔猴君 科技前沿 2562天前

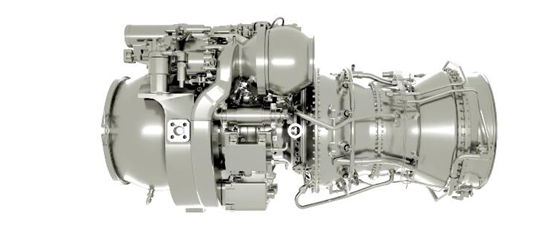

2017年10月初,GE航空宣布成功完成T901-GE-900渦輪軸發動機原型的測試。這款發動機是美國陸軍改進型渦輪發動機項目(Improved Turbine Engine Program,ITEP)的一部分。測試結果表明,T901發動機的性能達到甚至超過ITEP項目的要求,已為發動機的制造做好準備。

GE航空T901發動機使用了在GE成熟的噴氣式發動機中使用過的先進制造技術和高溫材料。例如:在非常暢銷的LEAP和GE 9X發動機制造中所使用的增材制造/3D打印技術。GE航空表示,T901發動機也使用了大量的3D打印零部件,增材制造技術在T901發動機輕量化和性能提升方面起到了積極作用。

減少對部件裝配需要,優化空氣動力學設計。美國軍隊使用的黑鷹和阿帕奇直升機,由于需要裝載彈藥和航空電子等設備,導致重量不斷上升,為使這些直升機配備具有更高動力的發動機被提上日程。ITEP項目的目標正是為此類直升飛機生產出新型渦輪軸發動機,具體的目標是使發動機的動力提高50%,燃油效率提升25%,并能降低生命周期成本。

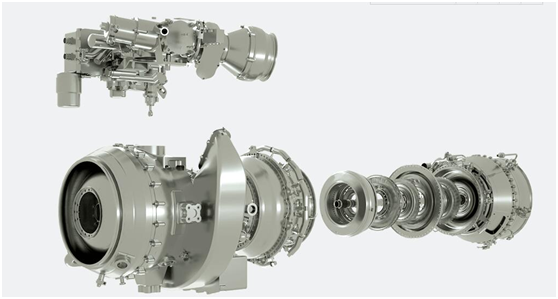

單軸核心架構是T901發動機設計的關鍵,該設計實現了成本效益和戰斗所需的靈活的模塊化結構。單軸核心意味著壓縮機和氣體發生器中的所有旋轉部件在一個軸上并以相同的速度旋轉。相比之下,雙軸芯結構是將壓縮機分成兩個獨立的旋轉轉子,每個旋轉轉子由同心軸上單獨的燃氣渦輪機驅動。由于增加的閥芯需要額外的框架、附加軸和附加軸承,這些都增加了發動機的重量和復雜性。重量的增加會使直升機可用的有效載荷減少,同時這種發動機整合到飛機中也會帶來更大的挑戰。雙軸芯發動機的拆卸難度更大,維護成本更高。

T901發動機使用了大量的3D打印零件,GE將利用生產先進渦輪螺旋槳(ATP)等飛機發動機的工廠和增材設計方式去設計與制造這些3D打印零件。

GE航空表示,通過傳統的加工和制造方法,這類零件是由多個經過加工的鑄件或鍛件通過焊接/釬焊或螺栓連接件組裝而成的。增材制造技術使GE能夠創建更為復雜的零件。在進行3D打印零件設計時,GE采用功能集成的一體式結構,這使得發動機中子部件的數量顯著減少。

GE通過增材制造技術,減少了對裝配部件需求,從而降低了T901發動機的重量。同時在進行3D打印零件設計時,GE還嘗試了更先進的空氣動力學形狀的設計思路,這對發動機性能、可靠性和耐用性的提升具有積極意義。