空客3D打印飛行控制元件的成功之路

魔猴君 行業資訊 2740天前

研發一個安全、合格的3D打印飛機零部件是一條漫長而艱辛的過程,但是增材制造設計思路和3D打印零部件為飛行帶來的附加價值,讓一切努力變得值得。空客、德國利勃海爾、開姆尼茨工業大學等機構研發的3D打印飛機擾流板液壓歧管正是一個經歷了漫長的設計優化和驗證過程,最終實現液壓系統性能提升和飛機燃油效率優化的應用案例。

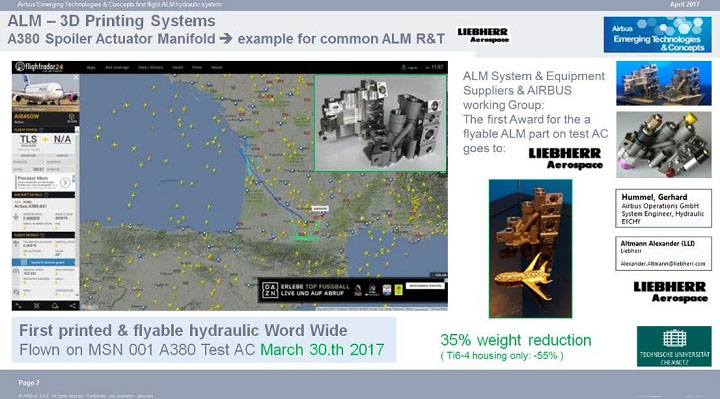

2017年3月30日,裝載了首個3D打印液壓件的A380飛機已試飛成功。接下來我們通過空客新興科技和概念部門副總裁 Peter Sander所分享的3D打印擾流板液壓件的研發歷程和量產計劃,與谷友們共同了解一下這個應用在飛機中的3D打印液壓件。

優化飛機燃油效率

3D打印擾流板液壓歧管的研發項目始于2007年,當時德國開姆尼茨工業大學和利勃海爾集團在德國政府基金的支持下展開航空液壓元件增材制造項目,2010年空客加入這個項目組。擾流板液壓件是一個關系到飛機安全的關鍵部件,它的作用是控制空氣斷路或者擾流板。在七年的研發過程中,項目組一直針對金屬3D打印這一增材制造技術而進行擾流板液壓件的優化設計。

經過設計優化,最終的制造方案是通過選擇性激光熔化(SLM)3D打印技術制造擾流板液壓件,并將3D打印部分與其它液壓零件裝配在一起,3D打印的材料是Ti64鈦合金。Peter Sander表示3D打印液壓件的明顯優勢是輕量化,其重量相比原來液壓件減輕35%。在性能方面,3D打印的液壓件使液壓系統的效率得以優化,產生更少的熱量,降低噪音,同時對液壓動力的要求更少。而液壓系統效率的提升,將為飛行帶來附加效益,例如減少空氣阻力以及優化飛機的燃油效率。

當然,項目組對擾流板液壓件進行設計創新的腳步不會止步于此,下一步項目組將重新思考如何將擾流板液壓件設計成一個完全集成式的增材制造零件,從而進一步簡化復雜的液壓件制造和裝配過程。

3D打印液壓件的研發和測試過程是漫長的,通常為了保證飛行安全,即使是由傳統制造方式制造的液壓零部件也需要經過1200萬個測試周期,3D打印液壓件也同樣需要經歷這樣一段測試周期之后,才能夠進行飛行測試。

對于這個3D打印擾流板液壓件,空客與利勃海爾的最終目標是實現量產。參與項目的成員德國利勃海爾集團是空客的一級供應商,該公司與2016年年底向空客交付了3D打印液壓件。利勃海爾的專家曾向空客表示,對于航空3D打印液壓件他們還有更多的設計思路,接下來他們將會進行首輪測試。未來,他們將建立一個增材制造工廠,量產這些液壓件。

雖然,在實現量產之前,3D打印飛機液壓件還將經歷一個長時間的研發過程,但是空客在運用增材制造技術量產復雜的飛機零部件方面已經積累了實踐經驗。例如,空客子公司Premium Aerotec通過選擇性激光熔化3D打印技術生產A400M軍用運輸機燃油系統的雙壁管彎頭,以及空客為A320客機制造的3D打印仿生隔離艙。

除了空客在應用層面的積極推動,拓撲優化設計軟件和金屬3D打印設備的發展也是增材制造技術進入到空客生產領域的助推器。在軟件方面,Peter Sander表示,空客已對工程師針對達索等設計軟件中的拓撲優化技術進行了培訓。在設備方面,Peter Sander認為總體來說大型金屬3D打印設備和多激光器設備的出現使3D打印技術的生產能力得到提升,空客的3D打印設備供應商EOS, Concept Laser和SLM Solutions已陸續推出了多激光器設備。據了解,在國內企業中,西安鉑力特已經研發了多激光器金屬3D打印設備,2017年鉑力特正式推出雙振鏡、雙激光器設備BLT-S320,旨在滿足用戶對小批量零件生產的效率提升需求。

來源:中國3D打印網