3D打印金屬粉末需經過這些考驗

魔猴君 知識堂 2947天前

金屬3D打印技術在近年來的快速發展,它在航天航空、汽車、軍工、醫療植入物等領域的應用越來越廣泛,金屬3D打印粉末也迎來了全面的爆發。許多企業和機構紛紛開設專門的實驗室或工廠,重金投入金屬粉末的研發和生產。那么金屬粉末的性能該如何評價呢?業內對于金屬粉末的評價指標主要有化學成分、粒度分布及粒度分布、粉末形貌、粉末松裝密度和振實密度、粉末流動性等。下面,魔猴網將帶您一起學習3D打印金屬粉末性能指標及測試方法。

化學成分

|

元素 |

鋁 |

鋁 |

釩 |

氧 |

|

含量 |

其余 |

5.5-6.75% |

3.5-4.5% |

<2000ppm |

|

元素 |

氮 |

碳 |

氫 |

鐵 |

|

含量 |

<500ppm |

<800ppm |

<150ppm |

<3000ppm |

EOS Ti64化學成分

對于金屬3D打印而言,因為打印過程中金屬重熔后,元素以液體形態存在,或者可能存在易揮發元素的揮發損失,且粉末的形態存在衛星球、空心粉等問題,因此有可能在局部生成氣孔缺陷,或者造成打印后的零部件的成分異于原始粉末或者母合金的成分,從而影響到 工件的致密性及其力學性能。因此,對不同體系的金屬粉末,氧含量均為一項重要指標。

以鈦合金為例,業內對該指標的一般要求在1300~1500ppm,亦即氧元素在金屬中所占的質量百分比在0.13~0.15%之間。由于目前用于金屬3D打印的粉末制備技術主要以霧化法為主(包括超音速真空氣體霧化和旋轉電極霧化等技術),粉末存在大的比表面積,容 易產生氧化,因此粉末制備過程中要對氣氛進行嚴格控制。在航空航天等特殊應用領域,客戶對此指標的要求更為嚴格。部分客戶也要求控制氮含量指標,一般要求在500ppm以下,也即氮元素在金屬中所占的質量百分比在0.05%以下。

以物質的化學反應及其計量關系為基礎的分析方法稱為化學分析法。化學分析法是分析化學的基礎,又稱經典分析法,主要有重量分析法和滴定分析法等。以物理性質或物理化學性質為基礎的分析方法稱為物理分析法或物理化學分析法,需要較特殊的儀器,通

常稱為儀器分析法。最主要的儀器分析方法有光學分析法、電化學分析法、熱分析法、色譜法等。儀器分析法準確度、靈敏度較高,適用于微量、痕量組分的測定,分析速度快,易于實施實時、在線監測。

常見的儀器包括:①電感藕合等離子體原子發射光譜儀;②火花直讀光譜儀;③原子吸收光譜;④紅外碳/硫分析儀;⑤電位電解儀

粉末粒度及粒度分布

目前金屬3D打印常用的粉末的粒度范圍是15~53μm(細粉),53~105μm(粗粉),部分場合下可放寬至105~150μm(粗粉),分別對應的顆粒目數范圍為:270~800目(細粉),140~270目(粗粉),100~270目(粗粉)。此粒度范圍是根據不同能量源的金屬打印機劃分

的,以激光作為能量源的打印機,因其聚焦光斑精細,較易熔化細粉,適合使用15~53μm的粉末作為耗材,粉末補給方式為逐層鋪粉;以等離子束作為能量源的打印機,聚焦光斑略粗,更適于熔化粗粉,適合使用53~105μm為主,部分場合下105~150μm的粉末作為耗材,

粉末補給方式為同軸送粉。

粒度分布測試常用方法

|

顆粒形狀 |

粉末制備方法 |

|

球形 |

旋轉電極、氣相沉積、液相沉積 |

|

近球形 |

氣體霧化,置換(溶液) |

|

片狀 |

塑性金屬機械研磨 |

|

多角形 |

機械粉碎 |

|

樹枝狀 |

水溶液電解 |

|

多孔海綿狀 |

金屬氧化物還原 |

|

碟狀 |

金屬旋渦研磨 |

|

不規則形 |

水霧化、機械粉碎、化學沉淀 |

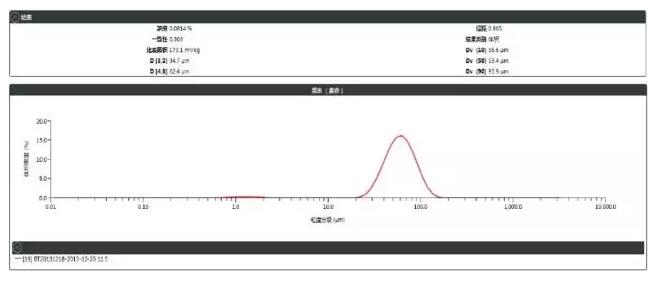

金屬粉末的粒度分布主要通過激光粒度分析儀分析(適用于0.1μm~ 2mm的粒度分布),市面上有馬爾文激光粒度儀,百特激光粒度儀,崛場激光粒度儀等,測試前需用類似粒度的標樣驗證適用性。下圖為馬爾文Mastersizer 3000粒度分析儀及測試結果,其中: D10表示小于該值的顆粒占比例不低于10%,D50表示小于該值的顆粒占比例不低于50%,D90就是小于D90這個值的顆粒占顆粒占比例不低于90%。

馬爾文Mastersizer3000粒度分析儀

粒度分布測試結果(D10=36.6μm,D50=59.5μm,D90=93.9μm)

粉末形狀與制備方法的關系

|

顆粒形狀 |

粉末制備方法 |

|

球形 |

旋轉電極、氣相沉積、液相沉積 |

|

近球形 |

氣體霧化,置換(溶液) |

|

片狀 |

塑性金屬機械研磨 |

|

多角形 |

機械粉碎 |

|

樹枝狀 |

水溶液電解 |

|

多孔海綿狀 |

金屬氧化物還原 |

|

碟狀 |

金屬旋渦研磨 |

|

不規則形 |

水霧化、機械粉碎、化學沉淀 |

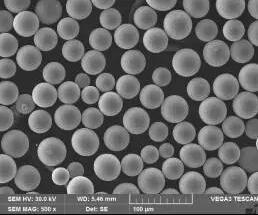

在粉末的物理性能中,除了粉末粒度和粒度分布外,粉末顆粒的形狀也十分重要,粉末顆粒形狀直接影響其工藝性能參數。粉末形狀和生產粉末的方法密切相關,一般由金屬氣態或熔融液態轉變成粉末時,粉末顆粒形狀趨于球形,由固態裝變為粉末時,粉末顆 粒趨于不規則形狀,而由水溶液電解法制備的粉末多數呈樹枝狀。上表為不同制備方法對應的金屬粉末形狀。一般而言,球形度佳,粉末顆粒的流動性也比較好,在金屬3D打印時鋪粉及送粉更容易進行,因此,霧化法、旋轉電極法為成為3D打印金屬粉末主流的制備方法 。粉末形貌觀測通常借助用掃描電子顯微鏡。

3D打印金屬粉末SEM圖

粉末松裝密度和振實密度

松裝密度:是粉末試樣自然地充滿規定容器時,單位容積的粉末質量。自然填充狀態下的體積就是顆粒體積+顆粒上的開孔和閉孔體積+顆粒間空隙體積。一般情況,粉末粒度越粗松裝密度越大。粗細搭配的粉末能夠獲得更高的松裝密度。松裝密度通常用漏斗法、斯科特容量計法來測定。

常規松裝密度儀(左)和斯特柯松裝密度儀(右)

振實密度:將粉末裝入振動容器中,在規定的條件下經過振實后測得的粉末密度,粉體材料振實后的體積是指顆粒體積+顆粒上的開孔和閉孔體積+顆粒間振實后空隙體積。一般振實密度比松裝密度高20%~30%。

振實密度測試儀

粉末流動性

粉末流動性是指以一定量金屬粉末顆粒流過規定孔徑的量具所需要的時間,通常采用50g粉末,單位為s/50g,可以通過霍爾流速計測量,數值愈小說明該粉末的流動性愈好。流動性是一個與形貌、粒度分布及松裝密度相關的綜合性參數。

影響因素:

粉末顆粒越大、顆粒形狀越規則、粒度組成中極細的粉末所占的比例小,流動性相對比較好。顆粒密度不變,相對密度增加,粉末流動性增加。

顆粒表面吸附水、氣體等會降低粉末流動性。

科普利BEP1粉末流動性測試儀

流動性是3D打印技術中關鍵性能指標之一,直接影響打印過程中鋪粉的均勻性和送粉過程的穩定性。與流動性相關的三個測試點:休止角、流出速度和壓縮度,休止角是粉體堆積層的自由斜面與水平面所形成的最大角,是粒子在粉體堆積層的自由斜面上滑動時

所受重力和粒子間摩擦力達到平衡而處于靜止狀態下測得。流出速度是將物料加入于漏斗中用測定的全部物料流出所需的時間來描述。壓縮度反映了粉體的凝聚性、松軟狀態,是粉體流動性的重要指標。測定粉末流動性使用兩種流量計:霍爾流量計漏斗和卡尼漏斗。

金屬粉末測試標準

|

標準號 |

名稱 |

|

GB/T 6524-2003 |

金屬粉末粒度分布的測量重力沉降光透法 |

|

GB/T 1480-2012 |

金屬粉末干篩分法測定粒度 |

|

GB/T 1481-2012 |

金屬粉末(不包括硬質合金粉末)在單軸壓制中壓縮性的測定 |

|

GB/T 1482-2010 |

金屬粉末流動性的測定標準漏斗法(霍爾流速計) |

|

GB/T 5061-1998 |

金屬粉末松裝密度的測定第3部分振動漏斗法 |

|

GB/T 5060-1985 |

金屬粉末松裝密度的測定第二部分-斯柯特容量計法 |

|

GB/T 5158.1-2011 |

金屬粉末 還原法測定氧含量 第1部分:總則 |

|

GB/T 5158.2-2011 |

金屬粉末還原法測定氧含量 第2部分:氫還原時的質量損失(氫損) |

|

GB/T 5158.3-2011 |

金屬粉末 還原法測定氧含量第3部分:可被氫還原的氧 |

|

GB/T 5158.4-2011 |

金屬粉末還原法測定氧含量 第4部分:還原-提取法測定 |

|

GB/T 5157-1985 |

金屬粉末粒度分布的測定—沉降天平法 |

|

GB/T 5161-1985 |

金屬粉末有效密度的測定 液體浸透法 |

|

GB/T 5162-2006 |

金屬粉末 振實密度的測定 |

|

GB/T 13390-2008 |

金屬粉末比表面積的測定氮吸附法 |

|

GB/T 8643-2002 |

含潤滑劑金屬粉末中潤滑劑含量的測定索格利特(soxhlet)萃取法 |

|

GB/T 5158.4-2001 |

金屬粉末總氧含量的測定還原-提取法 |

|

GB/T 21779-2008 |

金屬粉末和相關化合物粒度分布的光散射試驗方法 |

|

GB/T 4164-2008 |

金屬粉末中可被氫還原氧含量的測定 |