3D計量掃描儀如何有助于控制制造和檢測過程?

魔猴君 知識堂 226天前

當談到在其業(yè)務(wù)中采用增材制造時,制造商通常關(guān)注機器本身,而不一定考慮整個3D打印工作流程。然而,CAD軟件的選擇、后處理解決方案甚至所創(chuàng)建零件的檢測工具都是提高生產(chǎn)率和有效集成這種制造方法的重要環(huán)節(jié)。SolidCAM公司特別關(guān)注這一點,并進行了多項研究,以了解哪些解決方案最適合其客戶。在此背景下,他們向檢測設(shè)備領(lǐng)域的領(lǐng)導(dǎo)者OGP尋求幫助,以探索3D計量掃描儀及其提供的諸多優(yōu)勢,特別是對于機械車間而言。

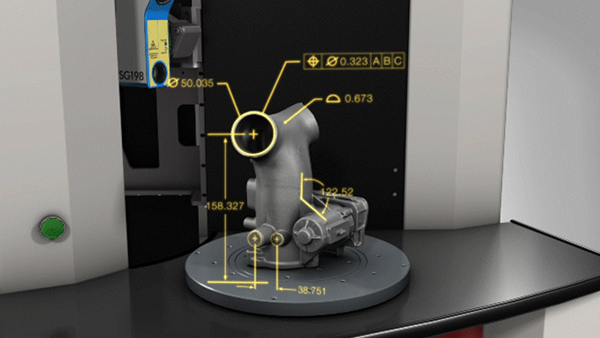

計量學(xué)是一門測量科學(xué),通常是對制造的零件進行檢查,以確保它們符合設(shè)計。隨著3D打印變得越來越普遍,我們開始看到越來越難以檢查的有機部件。此類零件的檢查通常使用坐標測量機(或CMM)進行,其中機器人通過探針反復(fù)接觸零件來測量零件的形狀。盡管該方法已經(jīng)被證明了很長時間,但它有一些局限性,例如需要在開始數(shù)據(jù)分析之前編寫檢查程序。然而,幾年來,市場一直在提供更先進的解決方案,特別是可以節(jié)省時間且更加精確。這些是3D計量掃描儀,與增材制造結(jié)合使用時特別有用。

3D計量掃描儀是檢查零件的理想解決方案(照片來源:ShapeGrabber)

計量與檢驗

計量級3D掃描儀在增材制造中最常見的用途之一是零件檢查。隨著3D打印零件的設(shè)計和形狀變得越來越復(fù)雜,事實證明3D掃描儀比其他檢測方法更加靈活,并具有一些關(guān)鍵優(yōu)勢。對于坐標測量機,有必要準確了解您想要測量什么以及如何測量。然后,您必須相應(yīng)地編寫檢查程序,以便開始收集有關(guān)這些已識別特征的數(shù)據(jù)。

SolidCAM應(yīng)用工程師Peter Genovese補充道:“使用3D掃描儀,您只需掃描整個零件,就可以隨時訪問其所有特性。如果用戶在3個月后意識到該部件的新特性至關(guān)重要,他們只需點擊幾下即可調(diào)整其檢查報告,即使該部件已經(jīng)離開現(xiàn)場。?這種靈活性還意味著操作員無需先執(zhí)行預(yù)編程的檢查程序即可開始其他操作。相反,它可以在創(chuàng)建檢查報告并識別感興趣區(qū)域的同時開始掃描零件,從而有助于提高運營效率。

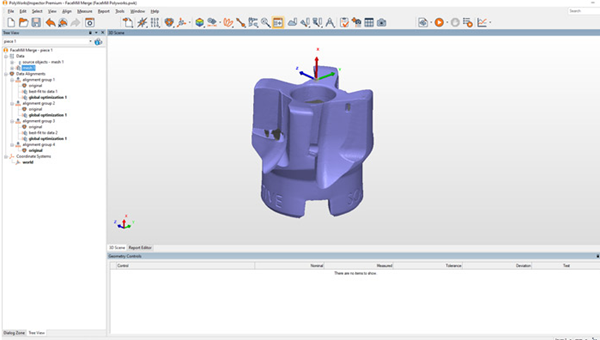

3D打印銑刀的3D掃描數(shù)據(jù)(照片來源:SolidCAM)

使用3D計量掃描儀進行逆向工程

采用3D計量掃描儀還使逆向工程工作變得更加容易。此過程用于了解組件的制造方式:我們分析其屬性、功能和結(jié)構(gòu),以便能夠復(fù)制該零件并對其進行修改。我們從一個已經(jīng)存在的作品開始,“解構(gòu)”它以了解它是如何工作的,創(chuàng)建一個副本或提出一個新版本。在汽車或航空航天等許多行業(yè)中,逆向工程越來越受歡迎,特別是生產(chǎn)現(xiàn)在不再生產(chǎn)或我們不再有原始計劃的備件。

借助3D掃描儀,用戶可以非常輕松地掃描他們想要復(fù)制、更改等的部分,并獲得3D模型。從那里,他可以直接進行3D打印,或者將其導(dǎo)入CAD軟件中進行細化和修改。結(jié)合3D掃描和增材制造對于提高此類活動的生產(chǎn)率特別有意義。

分析與優(yōu)化

增材制造的優(yōu)勢之一是能夠多次迭代來生產(chǎn)滿足我們所有需求和標準的“完美”零件。您可以輕松調(diào)整變量、使用參數(shù)、修改設(shè)計以充分利用3D打印。如果這些操作在市場上很常見,那么這些迭代的分析又如何呢?這個迭代階段可以生成數(shù)十甚至數(shù)百個不同的零件:他們?nèi)绾慰焖僭u估其性能?這就是3D掃描儀可以使分析過程變得更容易的地方。

3D掃描儀可用于創(chuàng)建半自動檢查例程,以快速有效地從數(shù)十個零件迭代中獲取數(shù)據(jù)。用戶可以收集樣品數(shù)據(jù),從而對制造過程做出明智的選擇。SolidCAM增材客戶經(jīng)理Kenny Betz繼續(xù)說道:“在整個設(shè)計過程中對零件原型和迭代進行編目可能是一個成本高昂且耗時的過程。使用3D掃描儀使我們能夠快速準確地捕獲這些數(shù)據(jù),并為未來的分析和改進提供可靠的零件歷史記錄。?

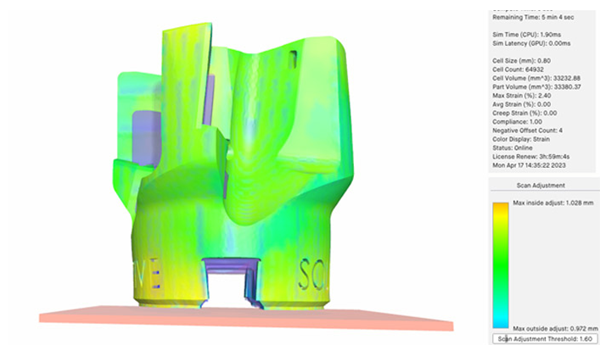

3D掃描儀還有助于更好地優(yōu)化打印階段。數(shù)字化數(shù)據(jù)可以集成到優(yōu)化軟件中,用于優(yōu)化要創(chuàng)建的零件。在市場上的解決方案中,我們可以引用Desktop Metal的Live Sinter:它是一款多物理場仿真軟件,基于金屬粉末粘合過程,模擬Shop System上打印的零件的燒結(jié)過程。它允許您優(yōu)化網(wǎng)格以避免任何打印錯誤,并考慮所需模型和零件之間可能存在的差異。

Live Sinter軟件顯示了它根據(jù)掃描數(shù)據(jù)對刀具模型所做的調(diào)整(照片來源:SolidCAM)

SolidCAM表示:“雖然模擬對打印過程和環(huán)境因素做出了相當具體的假設(shè),但調(diào)整軟件的最可靠方法是將已打印零件的掃描數(shù)據(jù)導(dǎo)入到系統(tǒng)中,并允許軟件相應(yīng)地調(diào)整其預(yù)測。

來源:3dnatives