用于零件整合的3D打印–終極指南

魔猴君 知識堂 493天前

如果算上每個螺母和螺栓,Acar大約有30,000個零件。每個部件都由世界各地的制造商分別制造,然后運到一個地方進行組裝。這是一個費時費力的過程,自汽車發明以來一直沒有太大變化。

Divergent 3D公司設計并制造的3D打印電動Czinger 21C超級跑車就是如此。通過將數千個零件整合為數百個零件,包括前后防撞結構、整個前部結構總成和排氣部件,Czinger 21C不僅減少了零件數量,還加快了生產速度,降低了重量,提高了功能性--0至65英里/小時加速僅需1.8秒。

只有3D打印技術才能實現這種程度的部件整合。

從汽車和火箭到液壓系統和熱交換器,工程師們正在利用3D打印技術制造功能更強、效率更高、重量更輕、體積更小的部件,以取代多件式部件。讓我們來看看原因和方法。

一、什么是零件合并

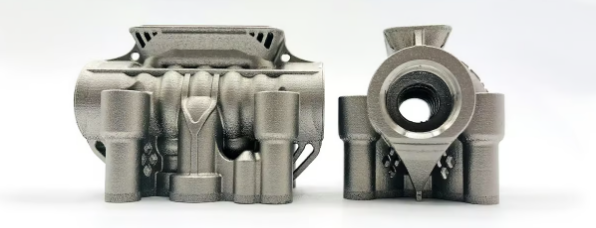

這款鈦合金汽車排氣裝置經過重新設計,從原來的20個零件(左)改為3D打印的一個零件(右)

從而節省了75%的生產時間(來源:3D Systems)

制造過程中的部件整合是指重新設計和想象,將組裝好的部件拆分成更少但更復雜的部件,然后作為一個整體進行制造,無需組裝。

由于3D打印(也稱為增材制造(AM))是逐層制造的,因此幾乎可以制造出任何形狀,以及形狀中的形狀,如內部通道和格子填充壁。該技術讓工程師可以在制造過程中自由設計部件的內部結構和外部輪廓,而無需額外的鉆孔和加工步驟。

通過利用金屬和聚合物AM技術的優勢,并應用專門針對3D打印技術的設計,可以生產出新的綜合產品。

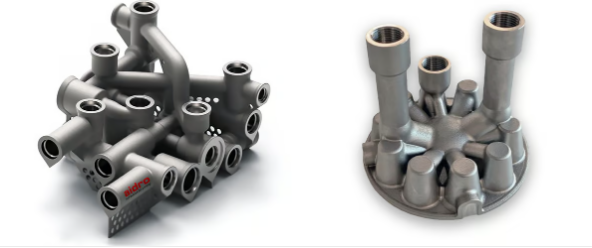

Aidro的3D打印綜合液壓和閥門組件(來源:Aidro)

二、工作中的合并零件

具有內部通道和外部輪廓的3D打印熱交換器,可實現更好的功能(來源:Conflux Technology)

火箭公司Relativity Space對其發動機和其他部件采用部件整合和增材制造技術,使制造火箭的部件數量比傳統制造的火箭少100倍,并且只需60天即可完成制造。該公司表示,"通過減少發動機燃燒室、點火器、渦輪泵、反作用力控制推進器和飛行器增壓系統的零件數量,提高了任務的可靠性"。

該公司在設計火箭部件時,從一開始就考慮到了3D打印技術,利用機械、熱和其他優化方法,制造出以前無法制造的復雜部件。Relativity Space公司在其整體部件中加入了內部特征,如燃燒室內的保形冷卻通道。

部分整合的阿麗亞娜6火箭噴射頭和Aeon火箭發動機(來源:EOS/Relativity Space)

航空航天領域的另一個著名例子是阿麗亞娜6號火箭噴射器噴射頭的3D打印,在減少噴射器噴射頭質量的同時,實現了248個單個組件的部件整合。

EOS 3D打印機采用的快速成型制造工藝還意味著創新周期加快了。工程師可以進行結構改進、設計修改和部件3D測試,而無需像鑄造部件那樣制作新的模具或工具。

航空航天領域有數十個零件合并的例子,因為這些高價值部件的制造非常專業化,產量低,而且需要昂貴的材料,如鈦合金。但是,日常制造商也可以利用3D打印實現的部件整合。

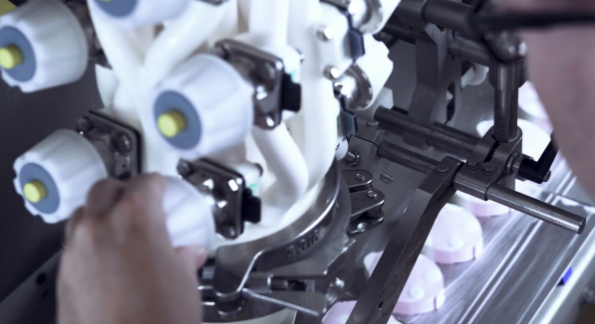

利樂冰淇淋公司是世界上最大的冰淇淋加工商和包裝商之一,該公司通過3D打印技術進行部件整合,重新設計了用于擠出冰淇淋的噴嘴。以前,該公司將許多小型不銹鋼部件焊接在一起來制造新的噴嘴設計,這樣做既昂貴又耗時。現在,噴嘴是用尼龍3D打印出來的,成本更低,速度更快。總體而言,噴嘴的零件從30個減少到3個,制造時間從8周減少到4周,而成本卻降低了60%。

利樂冰淇淋公司的產品組合經理Elsebeth Baungaard說:"像這樣采用3D打印技術的部件為我們帶來了競爭優勢。""因為價格大大降低,而且我們的衛生水平很高,我們的客戶可以在很短的時間內生產出新產品。"

利樂的3D打印固結冰淇淋擠出歧管現在由30塊改為三塊,沒有可能積聚細菌的接頭或焊縫(來源:丹麥技術研究所)

部件整合的另一個應用領域是幾乎所有需要熱交換器的部件。由于現在可以實現復雜的內部結構,3D打印技術改變了這些部件的設計。

據專門從事熱交換器和歧管制造的增材制造公司Conflux Technology稱,3D打印的部件整合使該公司能夠生產出重量和尺寸都大幅減小的整體結構,從而使它們能夠適應可用空間。這一創新技術已在電動汽車和電子產品中得到應用。

另一家專業的液壓添加劑制造商制造的部件突破了傳統制造部件的限制。桌面金屬公司(Desktop Metal)旗下的Aidro公司生產的3D打印閥門和歧管將多個部件整合為一體,實現了更快的生產和更好的性能。

Aidro對圖中的旋轉閥閥蓋進行了重新設計,通過增材制造改進了內部路徑和流量優化,從而在減輕重量的同時提高了性能。在這種情況下,為了降低運輸和裝卸成本,減輕重量對于海底應用尤為重要。在下面的3D打印液壓閥體中,內部設計得到了改進,以獲得更好的流動路徑。

整合和3D打印液壓閥體(來源:Aidro)

三、零件合并的優點和缺點

這個使用nTop軟件進行零件整合的示例采用了42件組件并將其優化為單個零件(來源:nTop)

將零件制作成一個整體有一些明顯的好處,也有一些隱藏的好處,還有一些潛在的缺點。

合并組件可以省去裝配過程中的時間、人力和潛在的人為錯誤。它們省去了螺栓連接、螺絲擰緊、焊接或其他可能給整體結構帶來弱點的連接方法,并消除了部件之間可能出現的對齊問題或公差不一致。

通過快速成型制造進行零件整合,可以集中生產,消除零件供應鏈和企業需要應付的生產合作伙伴數量。

在快速成型制造中整合部件的總體效果是提高安全性和性能、加快制造速度、減少浪費和降低成本。

優點

減少材料用量

消除接縫和接縫故障風險

降低生產成本

減少對焊接等熟練工的需求

簡化了制造流程,因為一臺機器可以制造多個零件

產品上市速度更快,因為可以快速迭代生產而無需重新加工

減少庫存,因為零件可以按需打印

在現場或技術服務局進行本地化生產

降低供應鏈風險,因為零件可在現場或專業服務機構制造

缺點

為增材制造重新設計需要大量時間和投資

制造復雜形狀需要更長的時間

某些快速成型技術的后處理步驟較長

某些零件可能需要冗長的支撐拆除步驟

零件尺寸受限于3D打印機的構建腔尺寸

需要新的零件檢測流程

整合后的零件可能仍需要進行一些機加工

編譯整理:ALL3DP