鈦3D打印–終極指南

魔猴君 知識堂 499天前

鈦是增材制造中最常用的金屬之一,廣泛應用于航空航天、關節置換和手術工具、賽車和自行車車架、電子產品和其他高性能產品。

鈦和鈦基合金具有高機械強度、高強度重量比以及比不銹鋼更好的耐腐蝕性。這種材料能使火箭和飛機更輕,從而節省燃料并提高有效載荷能力。它還能使智能手機和VR眼鏡等電子產品重量更輕。醫療植入物也是如此。此外,如果將鈦的固有品質與3D打印的獨特功能結合起來,優勢將成倍增加。

3D打印鈦部件:GE Additive的髖關節、Sciaky的風扇葉片、Arcam Darker的火箭尖端、3D Systems的鈦晶格組件、EOS的鈦支架、Zenith Tecnica的外科脊柱植入物。

3D打印技術能以更低的原材料消耗和更少的廢料,更高效地制造這種昂貴的金屬。作為一種快速成型技術,金屬3D打印通常只使用制造零件所需的材料量,以及相對較少的支撐結構用量。

3D打印還能實現復雜的設計,如內部通道、空心或格子填充部件以減輕重量,這是其他任何制造方法都無法實現的。由于不需要模具或工具,鈦合金3D打印技術可以制造出具有成本效益的獨一無二的部件,如病人專用植入物、原型和研究工具。

3D打印鈦在制造業、醫療保健、太空探索等領域的應用不勝枚舉。讓我們來看看為什么鈦如此適合增材制造,以及它目前的應用領域。

一、3D打印鈦合金用途

精密產品和電子產品

3D打印可以制造出非常薄壁、錯綜復雜的鈦金屬零件,這也是它被用于制造手表表殼的原因,如圖中的沛納海和Holthinrichs手表,據傳即將成為Apple Watch Ultra的一部分。

2023款榮耀Magic V2折疊智能手機使用的3D打印鈦合金鉸鏈移位蓋(來源:榮耀)

2023年,智能手機制造商Honor推出了新款折疊手機Magic V2,采用了3D打印的鈦合金鉸鏈移蓋,比之前的鋁合金版本更輕,強度也提高了150%。該公司稱,這一小塊鈦金屬可以通過3D打印技術打印出數以萬計的鈦金屬片,這也是該產品能夠持久、順暢地折疊和展開的關鍵所在。

醫療和牙科植入物

美國Orthofix Medical的3D打印鈦植入物Construx Mimi Ti Spacer System于2021年獲得美國FDA批準

(來源:Orthofix)

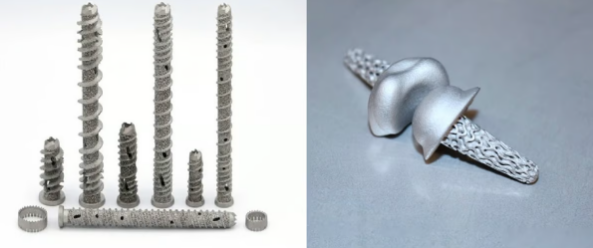

在醫療行業,3D打印鈦植入物成功應用于脊柱、髖關節、膝關節和四肢,這是因為這種金屬本身具有生物兼容性和良好的機械性能,再加上3D打印能夠定制多孔結構(實現骨整合)和大規模定制,從而為患者帶來更好的治療效果。

3D打印鈦植入物正獲得越來越多的監管批準和需求。由于大多數醫療植入物都是為一大批患有相同病癥的人制造的,因此并不適合所有人。患有罕見疾病的人往往被排除在外。現在,有了3D打印技術,就有可能生產出專為個別患者設計的植入體。

2023年,英國的一名外科醫生在同一天內完成了四次手腕手術,用病人專用的3D打印鈦板矯正了先前斷裂的腕骨畸形。"北米德蘭茲大學醫院(University Hospitals of North Midlands)的骨科顧問外科醫生兼手部和腕部手術臨床負責人阿克謝-馬爾霍特拉博士說:"一旦完成這一規劃過程,就會使用鈦粉打印出定制的鋼板,然后進行測試,運往英國,并在縣醫院進行消毒,為手術做好準備。

CoreLink的3D打印鈦螺釘具有促進骨骼生長的多孔結構,以及FingerKit Consortium的新型患者專用鈦手指關節。

2022年,印度馬尼帕爾醫院(Manipal Hospitals)的醫生遇到了一位腫瘤正在摧毀其肋骨的癌癥患者,于是他們求助于3D打印鈦。一般來說,這種程度的植入物太重,人體難以承受,但由于鈦金屬重量輕、強度高,因此可以3D打印出重量不到250克的病人專用替代物。得益于3D打印植入物的成功,患者完全康復并恢復了正常生活,無需依賴外部機器幫助呼吸。

在一項使用為患者量身定制的3D打印鈦合金Talas骨進行踝骨置換手術的試驗中,患者報告了積極的結果。骨骼置換意味著患者無需進行全踝關節置換。距骨是病人非常特殊的解剖特征,需要根據病人的CT掃描數據設計獨特的3D部件。

美國食品和藥物管理局已于2023年批準了大量3D打印鈦植入物,主要涉及脊柱植入物。

Restor3d的首款全金屬(鈦)3D打印踝關節成形術患者專用器械將于2023年獲得批準。

SurGenTec公司的后路3D打印鈦骶髂關節融合系統TiLink-P將于2023年獲得批準。

FloSpine用于支撐脊柱的3D打印植入物Tri-Largo頸椎椎間架系統將于2023年獲得FDA批準。

Eminent Spine公司的3D頸椎椎間融合系統(3D打印鈦配置)將于2023年獲得FDA批準。

ChoiceSpine的鈦制Blackhawk Ti 3D打印頸椎墊片系統將于2023年獲得FDA批準。

CoreLink的Siber Ti骶髂關節融合系統(多孔、納米表面、3D打印鈦植入物)將于2023年獲得FDA批準。

自行車

通過鈦3D打印,Angel Cycle Works能夠大幅減輕新Heaven自行車的重量并優化設計

(來源:Angle Cycle Works)

3D打印鈦合金在當今的高性能自行車中幾乎很常見,其中每一盎司的重量都很重要,并且高強度至關重要。鈦用于曲柄、剎車手柄、把立、撥鏈器吊架,甚至全車架,事實證明,鈦與鋁一樣堅固,與碳纖維一樣輕,而且沒有碳纖維的可持續性挑戰。

最近,自行車制造商Carbon Wasp詳細介紹了其為何放棄鋁和碳纖維,轉而使用3D打印鈦來制造其最新售后曲柄臂。

說到全車架,自行車制造商Angel Cycle Works表示,它在一個輕質部件中3D打印了全鈦合金車架,這在比賽時間中占據了關鍵的幾秒,并實現了新的設計幾何形狀。其新型超級摩托車名為Heaven,比之前的版本輕400克。Pilot今年推出的另一款全鈦合金車架名為Pilot Seiren。這款公路自行車的車架完全由鈦合金3D打印而成(分為三個部分)。該公司表示,3D打印鈦合金使其能夠根據騎手的喜好定制自行車,并且車架不需要任何油漆或涂層。

自行車公司Mythos為客戶提供一系列3D打印鈦零件,包括這些車把,

而Verve Cycling(右)則提供了新的3D打印鈦曲柄。

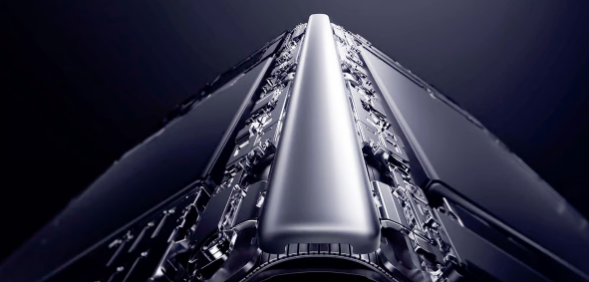

航天

吉凱恩航空航天公司(GKN Aerospace)計劃在其德克薩斯州工廠添加一臺新型大型鈦金屬3D打印機

(來源:吉凱恩航空航天公司)

在航空航天業,目前有幾種基于鈦的快速成型部件已投入商業和軍事使用,還有許多其他原型正在通過美國聯邦航空局(FAA)的認證。3D打印鈦因其較低的"買飛比"而備受推崇,"買飛比"是一個航空術語,指初始材料重量與打印部件重量之間的相關性。

一些專門從事航空、國防和航天市場的合同制造商,如Primus Aerospace、StarHagen Aerospace和Zeda,已經投資了能夠生產鈦部件原型和最終部件的3D打印機。

2023年,吉凱恩宇航公司(GKN Aerospace)宣布計劃建造一個巨大的3D打印單元,作為其位于德克薩斯州的新全球技術中心的一部分,用于3D打印鈦飛機結構。該打印機被稱為Cell 3,可以制造五米長的鈦金屬部件。

由于NASA只需要一個,因此3D打印冷操作月球可展開臂的鈦合金勺比傳統制造更有意義

(來源:NASA噴氣推進實驗室)

制造業

出于完全不同的原因,半導體制造商ASML轉向了3D打印鈦,現在其鈦載體托盤預型件(用于晶圓生產)是3D打印的,而不是鍛造的,這樣可以節省64%的原材料,而且交付速度更快。Norsk Titanium是一家使用定向能沉積(DED)平臺的金屬增材制造公司,該公司正在用Ti64打印80公斤(約176磅)的近凈成形預型件(用于半導體晶片生產)。

Norsk與荷蘭合作伙伴Hittech集團合作開發了這種預型件,據Norsk稱,這種預型件用于ASML的光刻系統。同樣位于荷蘭的ASML公司,在過去幾年芯片短缺的背景下,一直是全球討論最多的公司之一。具體來說,ASML以生產世界上唯一的極紫外(EUV)光刻機而聞名。

華盛頓大學制造的3D打印鈦合金輪轂支架(來源:華盛頓大學)

就連美國海軍也開始采用3D打印鈦,以節省時間和金錢,并消除對國外供應鏈的依賴。由于國內沒有能力制造高性能離心泵所需的大型鈦鑄件,海軍受到交貨時間長和供應鏈利用高成本、碳密集型鈦原材料的困擾。但很快,通過與國內新合作伙伴IperionX公司合作生產回收鈦粉,與Carver Pump公司合作進行快速成型制造,海軍將有能力大幅縮短關鍵零部件的交付周期,提高設備可用性,并可持續地重新構建美國關鍵的鈦金屬供應鏈。

二、了解金屬鈦

鈦粉(來源:PyroGenesis Additive)

純鈦通常不用于工程應用,但在生物醫學市場上卻常用于膝關節和髖關節植入等部件。鈦基合金--可提供特定機械性能的金屬成分受控混合物--廣泛應用于需要獲得非常特定零件性能的行業。長期以來,金屬材料供應商一直向制造商提供用于鑄造的鈦,現在他們也開始提供專門為快速成型制造而配制的鈦粉。

用于增材制造的鈦

5級鈦6Al-4V是增材制造中最常用的鈦合金,是航空航天、汽車和軍事領域原型和功能部件的理想材料。它也是制造具有復雜幾何形狀和精度的零件以及生產工具的絕佳材料。

23級鈦6Al-4V是一種生物相容性合金,常用于醫療植入物和假肢。

Beta 21S級鈦的強度高于Ti-6Al-4V等傳統鈦合金,抗氧化性和抗蠕變性也優于Ti-15V-3Cr等傳統鈦合金。在所有鈦合金中,21級鈦的氫吸收效率最低。它是骨科植入物和航空航天發動機應用的理想選擇。Beta鈦廣泛用于牙齒矯正。

1、2級Cp-Ti(純鈦)因其與人體的生物相容性而廣泛應用于醫療領域。

TA15是一種含有鋁和鋯添加劑的近α鈦合金。TA15制成的部件具有高比強度、高承載能力和耐溫性能,因此可用于飛機和發動機制造中的重型部件。

三、如何3D打印鈦

打印輕型自行車部件后,用真空吸塵器吸走未使用的鈦粉,以便在Trumpf TruPrint 3000內重復使用

(來源:Trumpf)

有多種金屬3D打印技術可用于加工鈦基合金,但最常用的是使用鈦粉的粉末床熔融工藝(激光粉末床熔融、電子束粉末床熔融)。

"根據咨詢公司Ampower的一份報告,"大多數鈦合金AM部件都是采用粉末床技術制造的。"粉末床熔融技術用于生產航空和賽車用輕質部件以及醫療植入物,而粘結劑噴射技術則通常用于用鈦生產較小的醫療器械"。

激光粉末床融合(來源:GE)

四、3D打印鈦的特性

Atherton Cycles的3D打印鈦合金凸耳(來源:Atherton)

在這兩種粉末床工藝中,最重要的問題是材料的微觀結構在打印過程中如何演變,以及能量密度和傳遞的熱量如何與材料晶格相互作用。這種相互作用反映在激光束或電子束傳輸給原料的隨時間變化的溫度曲線上。

3D打印使鈦金屬經受多方面、復雜的熱加工循環,從而影響材料的機械性能。由于每臺打印機都不一樣,材料也各不相同,需要微調的范圍也很大,因此很難確定它們之間的趨勢和關系。最近在這一領域進行了大量研究,大多數研究都指出3D打印鈦部件具有卓越的結構完整性。

2021年3月,金屬3D打印機制造商MELD Manufacturing發布數據,證實其工藝生產的鈦符合ASTM和AMS標準對打印鍛造材料的要求。

來自專門從事鈦3D打印的合同制造商Zenith Tecnica的定制鈦部件(來源:Zenith Tecnica)

這些數據是通過與美國國家制造科學中心(NCMS)、陸軍研究實驗室(ARL)和先進制造、材料和工藝(AMMP)計劃合作,使用Ti-6Al-4V(Ti64)材料(也稱為ASTM 5級)進行測試而生成的。

這些數據表明,印刷后的材料在所有軸向(包括通過印刷層的Z方向)的屈服強度、極限拉伸強度和伸長率都超過了ASTM標準規定的最低要求。

隨著醫療制造商在其生產能力中越來越多地采用增材制造技術,美國FDA批準的基于鈦的3D打印外科植入物的數量持續增長。

編譯整理:ALL3DP