7種主流3D打印技術(shù)解析

魔猴君 知識(shí)堂 654天前

事實(shí)上,3D 打印也稱為增材制造,是一個(gè)總稱,涵蓋了幾種截然不同的 3D 打印工藝。這些技術(shù)是天壤之別,但關(guān)鍵過(guò)程是相同的。例如,所有 3D 打印都從數(shù)字模型開(kāi)始,因?yàn)樵摷夹g(shù)本質(zhì)上是數(shù)字化的。零件或產(chǎn)品最初是使用計(jì)算機(jī)輔助設(shè)計(jì) (CAD) 軟件設(shè)計(jì)或從數(shù)字零件庫(kù)獲取的電子文件。然后設(shè)計(jì)文件通過(guò)特殊的構(gòu)建準(zhǔn)備軟件將其分解成切片或?qū)右赃M(jìn)行 3D 打印,生成3D打印機(jī)要遵循的路徑指令。接下來(lái)您將了解這些技術(shù)之間的區(qū)別以及每種技術(shù)的典型用途。

為什么是 7 種類型?

增材制造的類型可以根據(jù)它們生產(chǎn)的產(chǎn)品或使用的材料類型來(lái)劃分,國(guó)際標(biāo)準(zhǔn)組織 (ISO) 將其分為七種一般類型(但這七個(gè)3D打印類別也難以涵蓋越來(lái)越多的技術(shù)子類型和混合技術(shù))。:

●材料擠出

●還原聚合

●粉床融合

●材料噴射

●粘合劑噴射

●定向能沉積

●片材層壓

一、材料擠出

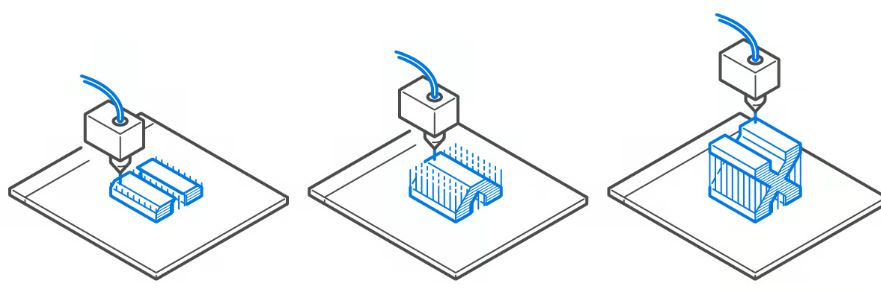

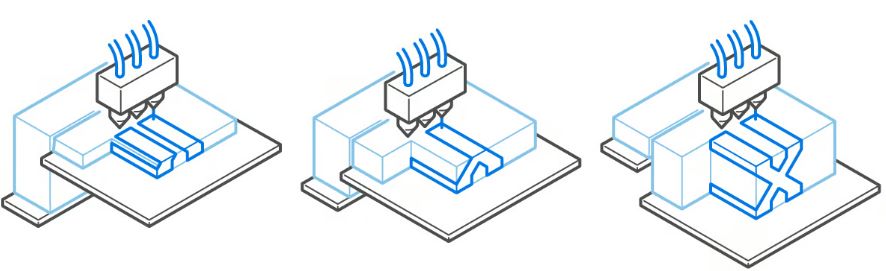

△材料擠出3D打印

材料擠出顧名思義:材料通過(guò)噴嘴擠出。通常情況下,這種材料是一種塑料細(xì)絲,通過(guò)一個(gè)加熱的噴嘴進(jìn)行熔化和擠出。打印機(jī)沿著通過(guò)軟件得到的工藝路徑將材料放置在構(gòu)建平臺(tái)上。然后燈絲冷卻并凝固形成固體物體。這是最常見(jiàn)的 3D 打印形式。乍一看這聽(tīng)起來(lái)很簡(jiǎn)單,但考慮到擠出的材料,包括塑料、金屬、混凝土、生物凝膠和各種食品,這其實(shí)是一個(gè)非常廣泛的類別。這種類型的 3D 打印機(jī)價(jià)格從100美元到七位數(shù)不等。

●材料擠出的子類型:熔融沉積建模 (FDM)、建筑 3D 打印、微型 3D 打印、生物 3D 打印

●材料:塑料、金屬、食品、混凝土等

●尺寸精度: ±0.5%(下限±0.5mm)

●常見(jiàn)應(yīng)用:原型、電氣外殼、形狀和配合測(cè)試、夾具和夾具、熔模鑄造模型、房屋等。

●優(yōu)勢(shì):成本最低的 3D 打印方法,材料范圍廣

●缺點(diǎn):通常材料性能較低(強(qiáng)度、耐用性等),通常尺寸精度不高

1.熔融沉積成型 (FDM)

△FDM 零件可以在各種 3D 打印機(jī)上用金屬或塑料制成

FDM 3D 打印機(jī)是一個(gè)價(jià)值數(shù)十億美元的市場(chǎng),擁有數(shù)以千計(jì)的機(jī)器,從基本型號(hào)到制造商的復(fù)雜型號(hào)。FDM機(jī)器被稱為熔絲制造 (FFF),這是完全相同的技術(shù)。與所有 3D 打印技術(shù)一樣,F(xiàn)DM 從數(shù)字模型開(kāi)始,然后將其轉(zhuǎn)換為3D打印機(jī)可以遵循的路徑。使用 FDM,將線軸上的一根(或一次幾根)燈絲裝入 3D 打印機(jī),然后送入擠出頭中的打印機(jī)噴嘴。打印機(jī)噴嘴或多個(gè)噴嘴被加熱到所需溫度,使燈絲軟化,從而使連續(xù)的層連接起來(lái)形成一個(gè)堅(jiān)固的部件。

當(dāng)打印機(jī)沿 XY 平面上的指定坐標(biāo)移動(dòng)擠出頭時(shí),它會(huì)繼續(xù)鋪設(shè)第一層。然后擠出頭上升到下一個(gè)高度(Z 平面),重復(fù)打印橫截面的過(guò)程,一層一層地構(gòu)建,直到物體完全成型。根據(jù)對(duì)象的幾何形狀,有時(shí)需要添加支撐結(jié)構(gòu)以在打印時(shí)支撐模型,例如,如果模型具有陡峭的懸垂部分。這些支撐在打印后被移除。一些支撐結(jié)構(gòu)材料可以溶解在水或另一種溶液中。

△FDM 3D 打印機(jī)為業(yè)余愛(ài)好者、小型企業(yè)和制造商提供范圍廣泛的機(jī)器(來(lái)源:Creality、Raise3D、Stratasys)

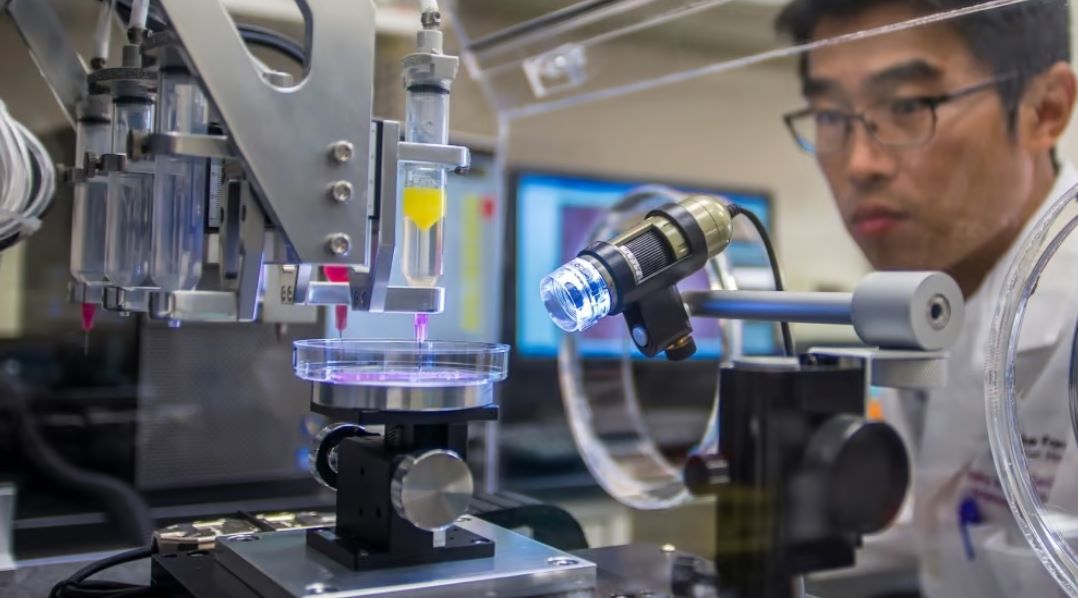

2.3D生物打印

△3D 生物打印與傳統(tǒng) 3D 打印類似,但原料差異很大

3D 生物打印或生物 3D 打印是一種增材制造工藝,其中將有機(jī)或生物材料(例如活細(xì)胞和營(yíng)養(yǎng)素)結(jié)合起來(lái)以創(chuàng)建類似組織的天然三維結(jié)構(gòu)。換句話說(shuō),生物打印是一種3D打印,可以生產(chǎn)從骨骼組織和血管到活組織的任何東西。它用于各種醫(yī)學(xué)研究和應(yīng)用,包括組織工程、藥物測(cè)試和開(kāi)發(fā),以及創(chuàng)新的再生醫(yī)學(xué)療法。3D 生物打印的實(shí)際定義仍在不斷發(fā)展。從本質(zhì)上講,3D 生物打印的工作原理與 FDM 3D 打印類似,并且屬于材料擠出系列。(盡管擠出并不是唯一的生物打印方法)

3D 生物打印使用從針排出的材料(生物墨水)來(lái)創(chuàng)建打印層。這些被稱為生物墨水的材料主要由活物質(zhì)組成,例如載體材料中的細(xì)胞——如膠原蛋白、明膠、透明質(zhì)酸、蠶絲、海藻酸鹽或納米纖維素,充當(dāng)結(jié)構(gòu)生長(zhǎng)和營(yíng)養(yǎng)物質(zhì)的分子支架,提供支持。

3.建筑 3D 打印

△建筑 3D 打印

建筑 3D 打印是一個(gè)快速發(fā)展的材料擠出領(lǐng)域。該技術(shù)涉及使用超大型 3D 打印機(jī)(通常高達(dá)數(shù)十米)從噴嘴中擠出混凝土等建筑材料。這些機(jī)器通常以龍門架或機(jī)械臂系統(tǒng)的形式出現(xiàn)。3D建筑打印技術(shù)如今用于住宅、建筑特色以及從水井到墻壁的建筑項(xiàng)目。有研究者表示,它有可能顯著改變整個(gè)建筑行業(yè),因?yàn)樗鼫p少了勞動(dòng)力需求并減少了建筑垃圾。

美國(guó)和歐洲有數(shù)十座 3D 打印房屋,并且正在研究開(kāi)發(fā) 3D 建筑技術(shù),該技術(shù)將使用在月球和火星上發(fā)現(xiàn)的材料為未來(lái)的探險(xiǎn)隊(duì)建造棲息地。用當(dāng)?shù)赝寥来婊炷链蛴∽鳛橐环N更可持續(xù)的建筑方法也受到關(guān)注。

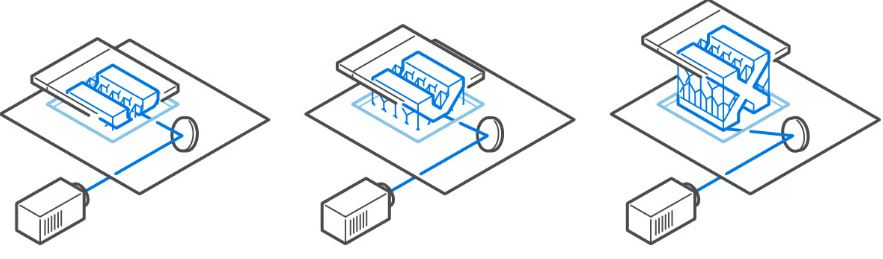

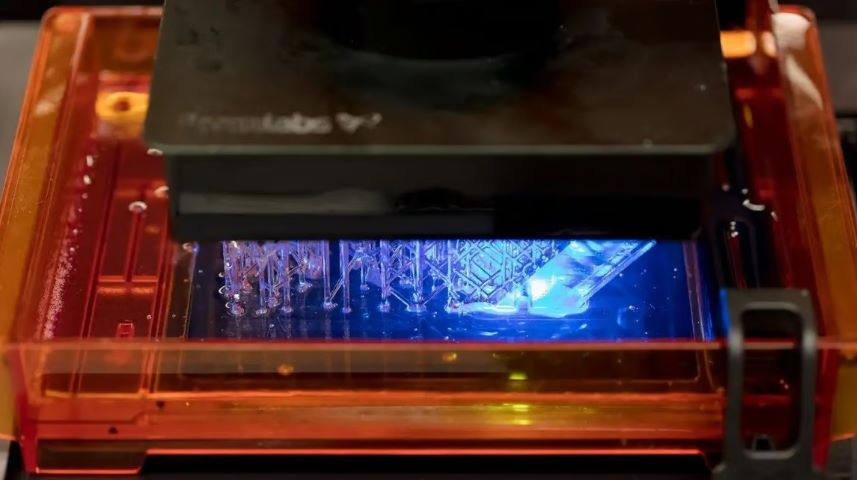

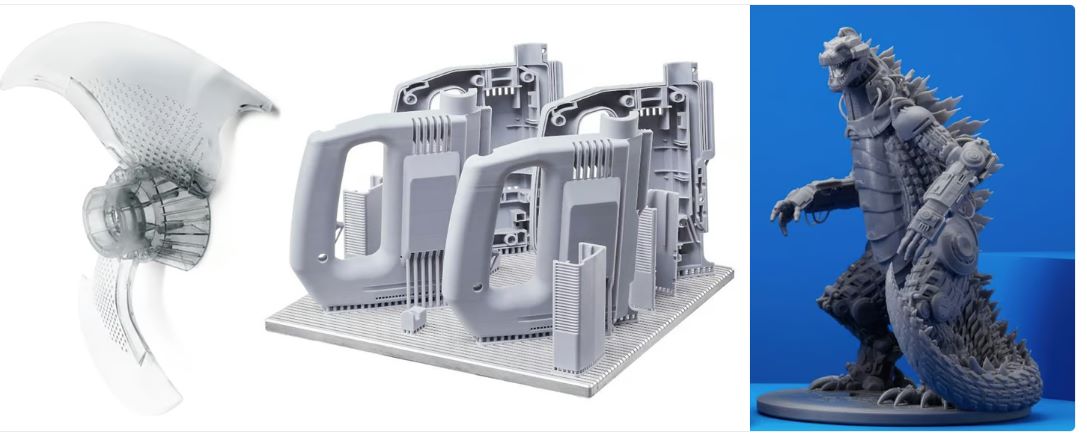

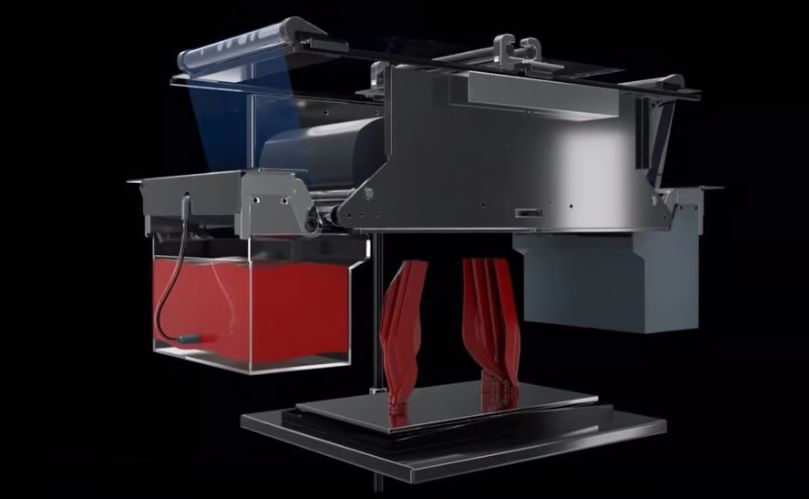

二、還原聚合

△使用激光的還原聚合

桶聚合(也稱為樹(shù)脂 3D 打印)是一系列 3D 打印工藝,它使用光源在桶中選擇性地固化(或硬化)光敏聚合物樹(shù)脂。換句話說(shuō),光線精確地指向液體塑料的特定點(diǎn)或區(qū)域以使其硬化。第一層固化后,構(gòu)建平臺(tái)將向上或向下移動(dòng)(取決于打印機(jī))少量(通常在 0.01 和 0.05 毫米之間),下一層固化,與前一層連接。逐層重復(fù)此過(guò)程,直到形成 3D 部件。3D 打印過(guò)程完成后,清潔物體以去除剩余的液態(tài)樹(shù)脂并進(jìn)行后固化(在陽(yáng)光下或紫外線室中)以增強(qiáng)部件的機(jī)械性能。

三種最常見(jiàn)的桶聚合形式是立體光刻 (SLA)、數(shù)字光處理 (DLP)和液晶顯示器 (LCD),也稱為掩模立體光刻 (MSLA)。這些類型的 3D 打印技術(shù)之間的根本區(qū)別在于光源及其用于固化樹(shù)脂的方式。

△大桶聚合利用光逐層硬化光敏樹(shù)脂

一些 3D 打印機(jī)制造商,尤其是那些制造專業(yè)級(jí) 3D 打印機(jī)的制造商,已經(jīng)開(kāi)發(fā)出獨(dú)特且獲得專利的 光聚合變體,因此您可能會(huì)在市場(chǎng)上看到不同的技術(shù)名稱。一家工業(yè) 3D 打印機(jī)制造商 Carbon 使用一種稱為數(shù)字光合成(DLS) 的桶聚合技術(shù),Stratasys 的 Origin 稱其技術(shù)為可編程光聚合(P3),F(xiàn)ormlabs 提供其稱為低力立體光刻(LFS) 的技術(shù),而 Azul 3D 是第一個(gè)將大面積快速打印(HARP) 形式的大桶聚合商業(yè)化。還有基于光刻的金屬制造 (LMM)、投影微立體光刻(PμSL) 和數(shù)字復(fù)合材料制造(DCM),這是一種填充光聚合物技術(shù),可將功能性添加劑(例如金屬和陶瓷纖維)引入液體樹(shù)脂中。

●3D 打印技術(shù)的類型:立體光刻 (SLA)、液晶顯示器 (LCD)、數(shù)字光處理 (DLP)、微立體光刻 (μSLA) 等。

●材料:光聚合物樹(shù)脂(可澆注、透明、工業(yè)、生物相容性等)

●尺寸精度: ±0.5%(下限為 ±0.15 毫米或 5 納米,使用 μSLA)

●常見(jiàn)應(yīng)用:注塑模狀聚合物原型和最終用途部件、珠寶鑄造、牙科應(yīng)用、消費(fèi)品

●優(yōu)勢(shì):光滑的表面光潔度,精細(xì)的特征細(xì)節(jié)

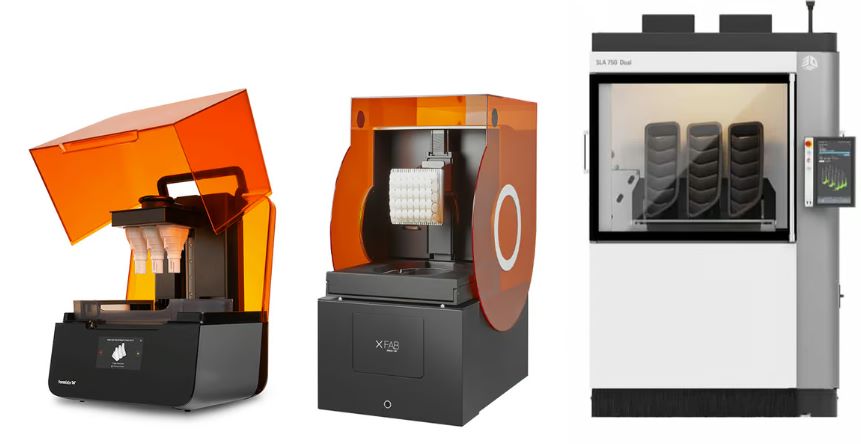

1.立體光刻 (SLA)

△立體光刻 (SLA)來(lái)自 3D Systems、DWS 和 Formlabs 的 SLA 3D 打印示例

SLA是世界上第一個(gè)3D打印技術(shù)。立體光刻技術(shù)由查克·赫爾 (Chuck Hull) 于 1986 年發(fā)明,他為該技術(shù)申請(qǐng)了專利,并成立了 3D Systems 公司以將其商業(yè)化。如今,該技術(shù)可供來(lái)自眾多 3D 打印機(jī)制造商的愛(ài)好者和專業(yè)人士使用。SLA使用激激光束對(duì)準(zhǔn)一桶樹(shù)脂,選擇性地固化打印區(qū)域內(nèi)物體的橫截面,逐層建造。當(dāng)大多數(shù) SLA 打印機(jī)使用固態(tài)激光來(lái)固化部件。這種桶聚合的一個(gè)缺點(diǎn)是,與我們的下一種方法 (DLP) 相比,點(diǎn)激光可能需要更長(zhǎng)的時(shí)間來(lái)追蹤物體的橫截面,后者會(huì)閃爍光線以立即硬化整個(gè)層。然而,激光可以產(chǎn)生更強(qiáng)的光,這是某些工程級(jí)樹(shù)脂所需要的。

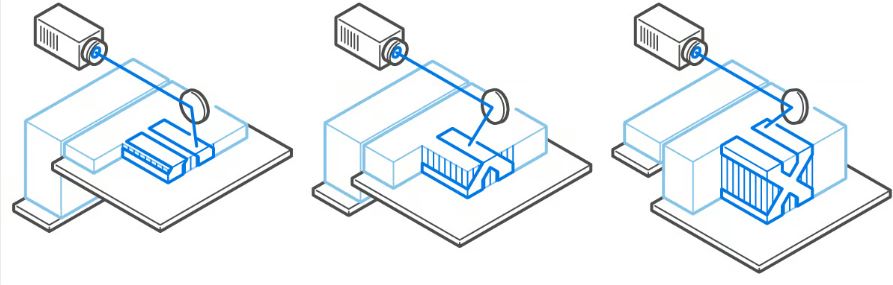

△SLA 3D 打印機(jī)使用一個(gè)或多個(gè)激光一次追蹤和固化單層樹(shù)脂

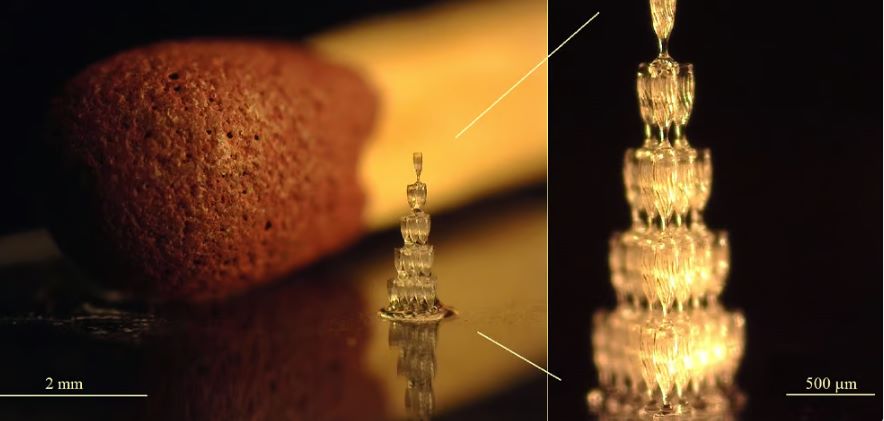

微立體光刻 (μSLA)

微立體光刻技術(shù)可以打印微型部件,分辨率在 2 微米 (μm) 到 50 微米之間。作為參考,人類頭發(fā)的平均寬度為 75 微米。它是“微型 3D 打印”技術(shù)之一。μSLA 涉及將感光材料(液態(tài)樹(shù)脂)暴露在紫外激光下。不同之處在于專用樹(shù)脂、激光的復(fù)雜性以及透鏡的添加,它們會(huì)產(chǎn)生幾乎令人難以置信的小光點(diǎn)。

△Nanoscribe 和 Microlight3D 是 TPP 3D 打印機(jī)的兩家領(lǐng)先制造商(來(lái)源:Nanoscribe、Microlight3D)

雙光子聚合 (TPP)

另一種微型3D打印技術(shù)TPP(也稱為2PP)可以歸為SLA,因?yàn)樗彩褂眉す夂凸饷魳?shù)脂,它可以打印比 μSLA 更小的部件,小至 0.1 微米。TPP使用脈沖飛秒激光聚焦到一大桶特殊樹(shù)脂中的一個(gè)狹窄點(diǎn)。然后使用該點(diǎn)固化樹(shù)脂中的單個(gè)3D像素,也稱為體素。通過(guò)在預(yù)定義的路徑中逐層依次固化這些納米級(jí)到微米級(jí)的小體素。TPP 目前用于研究、醫(yī)療應(yīng)用和微型零件的制造,例如微型電極和光學(xué)傳感器。

△微型 3D 打印:TPP 技術(shù)

2.數(shù)字光處理 (DLP)

△Anycubic、Carbon 和 ETEC 的 DLP 3D 打印部件

DLP 3D 打印使用數(shù)字光投射器(而不是激光)在一層或樹(shù)脂上同時(shí)閃爍每一層的單個(gè)圖像(或?yàn)檩^大的部件多次曝光)。DLP(比 SLA 更常見(jiàn))用于在單個(gè)批次中生產(chǎn)更大的零件或更大體積的零件,因?yàn)闊o(wú)論構(gòu)建中有多少零件,每一層曝光都需要完全相同的時(shí)間,比SLA 中的點(diǎn)激光方法效率更高。每一層的圖像都由正方形像素組成,導(dǎo)致一層由稱為體素的小矩形塊形成。使用發(fā)光二極管 (LED) 屏幕或 UV 光源(燈)將光投射到樹(shù)脂上,并通過(guò)數(shù)字微鏡設(shè)備 (DMD) 將光投射到構(gòu)建表面。

△數(shù)字光處理 (DLP) 樹(shù)脂 3D 打印機(jī)有從業(yè)余愛(ài)好版本也有完整的制造生產(chǎn)機(jī)器

現(xiàn)代 DLP 投影儀通常有數(shù)千個(gè)微米大小的 LED 作為光源。它們的開(kāi)關(guān)狀態(tài)是單獨(dú)控制的,可以提高 XY 分辨率。并不是所有的 DLP 3D 打印機(jī)都是一樣的,光源的功率、它通過(guò)的鏡頭、DMD 的質(zhì)量以及構(gòu)成一臺(tái)價(jià)值 300 美元的機(jī)器的許多其他零部件都有很大的不同與超過(guò) 200,000 美元的機(jī)器相比。

自上而下的 DLP

一些 DLP 3D 打印機(jī)的光源安裝在打印機(jī)的頂部,向下照射到樹(shù)脂桶上,而不是向上照射。這些“自上而下”的機(jī)器從頂部閃現(xiàn)一層圖像,一次固化一層,然后將固化層放回大桶中。每次降低構(gòu)建板時(shí),安裝在大桶頂部的重涂機(jī)都會(huì)在樹(shù)脂上來(lái)回移動(dòng)以整平新層。制造商表示,由于打印過(guò)程不會(huì)對(duì)抗重力,因此這種方法可以為較大的打印件產(chǎn)生更穩(wěn)定的零件輸出。自下而上打印時(shí),可以從構(gòu)建板上垂直懸掛多少重量是有限制的。樹(shù)脂桶還在打印時(shí)支撐打印件,減少了對(duì)支撐結(jié)構(gòu)的需求。

△BMF 的 MicroArch S230 可以打印小至 2 微米的聚合物或陶瓷的詳細(xì)部件(來(lái)源:BMF)

投影微立體光刻 (PμSL)

作為一種獨(dú)特類型的桶聚合本身,將PμSL 歸為 DLP 的子類別。這是另一種微型3D打印技術(shù)。PμSL 使用來(lái)自投影儀的紫外線來(lái)固化微米級(jí)(2 微米分辨率和低至 5 微米層高)的特殊配方樹(shù)脂層。這種增材制造技術(shù)因其低成本、準(zhǔn)確性、速度以及可使用的材料范圍(包括聚合物、生物材料和陶瓷)而不斷發(fā)展。它已顯示出從微流體和組織工程到微光學(xué)和生物醫(yī)學(xué)微型設(shè)備的應(yīng)用潛力。

基于光刻的金屬制造 (LMM)

這是DLP的另一個(gè)”遠(yuǎn)親“,這種使用光和樹(shù)脂進(jìn)行3D打印的方法可以為手術(shù)工具和微機(jī)械零件等應(yīng)用創(chuàng)建微小的金屬零件。在 LMM 中,金屬粉末均勻分散在光敏樹(shù)脂中,然后通過(guò)投影儀用藍(lán)光曝光進(jìn)行選擇性聚合。打印后,素坯部件的聚合物成分被去除,留下全金屬的脫脂部件,這些部件在熔爐中的燒結(jié)過(guò)程中完成。原料包括不銹鋼、鈦、鎢、黃銅、銅、銀和金。

△使用 LMM 技術(shù)在 Incus 3D 打印上制作的微型金屬 3d 打印部件

3.液晶顯示器 (LCD)

△來(lái)自 Elegoo、Photocentric 和 Nexa3D 的 LCD 3D 打印部件。

液晶顯示器 (LCD),也稱為掩模立體光刻 (MSLA),與上述 DLP 非常相似,不同之處在于它使用 LCD 屏幕而不是數(shù)字微鏡設(shè)備 (DMD),這對(duì) 3D 打印機(jī)的價(jià)格有顯著影響。與 DLP 一樣,LCD 光掩模是數(shù)字顯示的,由方形像素組成。LCD 光掩模的像素大小決定了打印的粒度。因此,XY 精度是固定的,不依賴于鏡頭的變焦或縮放程度,就像 DLP 的情況一樣。DLP 的打印機(jī)和 LCD 技術(shù)之間的另一個(gè)區(qū)別是,后者使用數(shù)百個(gè)單獨(dú)發(fā)射器的陣列,而不是像激光二極管或 DLP 燈泡那樣的單點(diǎn)發(fā)射光源。

△如今,LCD 樹(shù)脂 3D 打印技術(shù)正在從消費(fèi)機(jī)器轉(zhuǎn)向工業(yè)機(jī)器

與 DLP 類似,LCD 在某些條件下可以實(shí)現(xiàn)比 SLA 更快的打印時(shí)間。這是因?yàn)檎麄€(gè)層一次曝光,而不是用激光點(diǎn)追蹤橫截面積。由于 LCD 單元成本低,這項(xiàng)技術(shù)已成為低價(jià)桌面樹(shù)脂打印機(jī)領(lǐng)域的首選技術(shù),但這并不意味著它沒(méi)有得到專業(yè)使用,一些工業(yè) 3D 打印機(jī)制造商正在突破技術(shù)極限并取得令人矚目的成果。

三、粉床融合

△粉末床融合

粉末床融合 (PBF) 是一種3D打印工藝,其中熱能源選擇性地熔化構(gòu)建區(qū)域內(nèi)的粉末顆粒(塑料、金屬或陶瓷),以逐層創(chuàng)建固體物體。粉末床融合 3D 打印機(jī)在打印床上散布一層薄薄的粉末材料,通常使用一種刀片、滾筒或擦拭器。來(lái)自激光的能量融合粉末層上的特定點(diǎn),然后沉積另一個(gè)粉末層并融合到前一層。重復(fù)該過(guò)程,直到制造出整個(gè)物體,最終產(chǎn)品由未融合的粉末包裹和支撐。

△金屬激光粉末床熔合工藝

PBF 可以制造具有高機(jī)械性能(包括強(qiáng)度、耐磨性和耐用性)的部件,用于消費(fèi)品、機(jī)械和工具的最終用途。該細(xì)分市場(chǎng)中的3D打印機(jī)越來(lái)越便宜(起價(jià)在 25,000 美元左右),但它被認(rèn)為是一種工業(yè)技術(shù)。

●3D打印技術(shù)的種類:選擇性激光燒結(jié)(SLS)、激光粉末床熔化(LPBF)、電子束熔化(EBM)

●材料:塑料粉末、金屬粉末、陶瓷粉末

●尺寸精度: ±0.3%(下限±0.3mm)

●常見(jiàn)應(yīng)用:功能部件、復(fù)雜管道(空心設(shè)計(jì))、小批量部件生產(chǎn)

●優(yōu)勢(shì):功能部件、出色的機(jī)械性能、復(fù)雜的幾何形狀

●缺點(diǎn):機(jī)器成本較高,通常是高成本材料,建造速度較慢

1.選擇性激光燒結(jié) (SLS)

△Sinterit 的 SLS 3D 打印部件

選擇性激光燒結(jié) (SLS) 使用激光從塑料粉末中制造物體。首先,將一箱聚合物粉末加熱到剛好低于聚合物熔點(diǎn)的溫度。然后使用重涂刀片或擦拭器將一層非常薄的粉末材料(通常為 0.1 毫米厚)沉積到構(gòu)建平臺(tái)上。激光開(kāi)始根據(jù)數(shù)字模型中布置的圖案掃描表面。激光選擇性地?zé)Y(jié)粉末并凝固物體的橫截面。當(dāng)掃描整個(gè)橫截面時(shí),構(gòu)建平臺(tái)在高度上向下移動(dòng)一層厚度。重涂刀片在最近掃描的層上沉積一層新的粉末,激光將物體的下一個(gè)橫截面燒結(jié)到先前固化的橫截面上。

△可以手動(dòng)或自動(dòng)對(duì) SLS 3D 打印部件進(jìn)行除粉和清潔

重復(fù)這些步驟,直到制造出所有物體。未燒結(jié)的粉末保留在原位以支撐物體,這減少或消除了對(duì)支撐結(jié)構(gòu)的需要。從粉末床中取出零件并進(jìn)行清潔后,無(wú)需其他必要的后處理步驟。零件可以拋光、涂層或著色。SLS 3D 打印機(jī)之間有許多差異化因素,不僅包括它們的尺寸,還包括激光的功率和數(shù)量、激光的光斑大小、加熱床的時(shí)間和方式以及粉末的分布方式等。SLS 3D 打印中最常見(jiàn)的材料是尼龍(PA6、PA12),但也可以使用 TPU 和其他材料打印出柔韌的部件。

△SLS 3D 打印機(jī)使用聚合物粉末和激光來(lái)形成固體零部件

2.微選擇性激光燒結(jié) (μSLS)

μSLS 屬于 SLS 或下文所述的激光粉末床融合 (LPBF)的技術(shù)。它使用激光來(lái)燒結(jié)粉末狀材料,例如 SLS,但這種材料通常是金屬而不是塑料,因此它更像是 LPBF。它是另一種微型 3D 打印技術(shù),可以以微型(低于 5 μm)的分辨率創(chuàng)建零件。

△來(lái)自 3D MicroPrint 的金屬 3D 微打印

在 μSLS 中,將一層金屬納米顆粒墨水涂在基材上,然后干燥以產(chǎn)生均勻的納米顆粒層。接下來(lái),使用數(shù)字微鏡陣列圖案化的激光用于加熱納米粒子并將其燒結(jié)成所需的圖案。然后重復(fù)這組步驟以在 μSLS 系統(tǒng)中構(gòu)建 3D 部件的每一層。

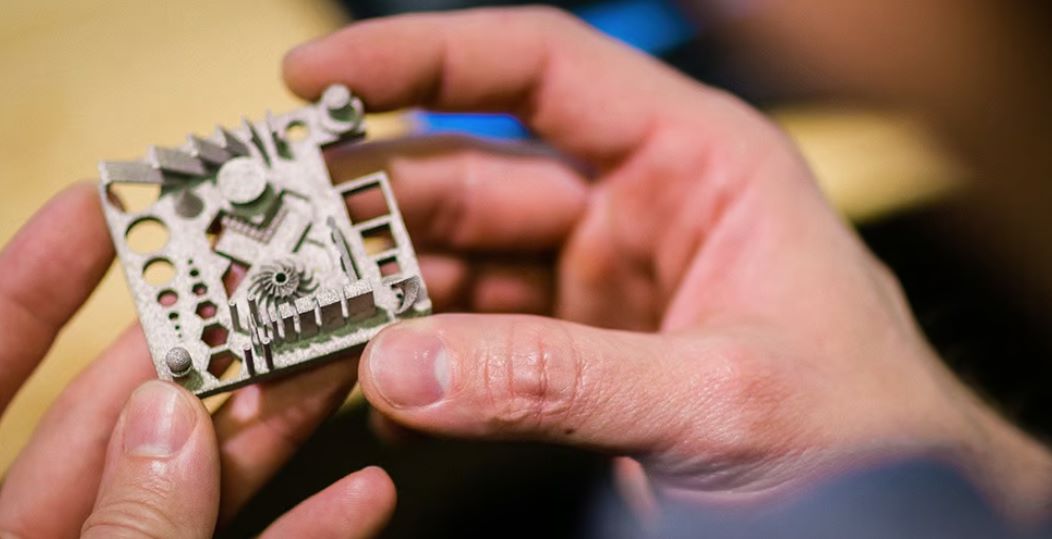

3.激光粉末床融合 (LPBF)

△顯示 SLM 精度的 Xact Metal 測(cè)試件(來(lái)源:Xact Metal)

在所有 3D 打印技術(shù)中,這一項(xiàng)的別名最多。這種金屬 3D 打印方法的正式名稱為激光粉末床熔化 (LPBF),也被廣泛稱為直接金屬激光燒結(jié) (DMLS) 和選擇性激光熔化 (SLM)。在這項(xiàng)技術(shù)發(fā)展的早期,機(jī)器制造商為相同的過(guò)程創(chuàng)建了自己的名稱,這些名稱一直沿用至今。特別指出,上述這三個(gè)術(shù)語(yǔ)指的是同一過(guò)程,即使某些機(jī)械細(xì)節(jié)有所不同。

作為粉末床融合的一種子類型,LPBF 使用一個(gè)金屬粉末床和一個(gè)或多個(gè)(最多 12 個(gè))高功率激光器。LPBF 3D 打印機(jī)使用激光在分子基礎(chǔ)上逐層選擇性地將金屬粉末融合在一起,直到模型完成。LPBF是一種高度精確的 3D 打印方法,通常用于為航空航天、醫(yī)療和工業(yè)應(yīng)用創(chuàng)建復(fù)雜的金屬零件。

△Sandvik 的 LPBF 金屬 3D 打印

與 SLS 一樣,LPBF 3D 打印機(jī)從分成切片的數(shù)字模型開(kāi)始。打印機(jī)將粉末裝入構(gòu)建室,然后用刮刀(如擋風(fēng)玻璃刮水器)或滾筒將其在構(gòu)建板上鋪成薄層。激光將層追蹤到粉末上。然后構(gòu)建平臺(tái)向下移動(dòng),再涂上一層粉末并與第一層融合,直到構(gòu)建出整個(gè)物體。構(gòu)建室是封閉的、密封的,并且在許多情況下充滿了惰性氣體,例如氮?dú)饣驓鍤饣旌衔铮源_保金屬在熔化過(guò)程中不會(huì)氧化,并有助于清除熔化過(guò)程中的碎屑。打印后,零件從粉末床中取出、清洗,并經(jīng)常進(jìn)行二次熱處理以消除應(yīng)力。剩余的粉末被回收再利用。

LPBF 3D 打印機(jī)的差異化因素包括激光器的類型、強(qiáng)度和數(shù)量。小型緊湊型 LPBF 打印機(jī)可能有一個(gè) 30 瓦的激光器,而工業(yè)版本可能有 12 個(gè) 1,000 瓦的激光器。LPBF 機(jī)器使用常見(jiàn)的工程合金,例如不銹鋼、鎳高溫合金和鈦合金。有數(shù)十種金屬可用于 LPBF 工藝。

△來(lái)自 One Click Metal、Farsoon、Kurtz Ersa 的 LPBF 3D 打印機(jī)。

3.電子束熔煉 (EBM)

△電子束熔化 (EBM)

EBM,也稱為電子束粉末床熔合 (EB PBF),是一種類似于 LPBF 的金屬 3D 打印方法,但使用電子束而不是光纖激光器。該技術(shù)用于制造零件,例如鈦骨科植入物、噴氣發(fā)動(dòng)機(jī)的渦輪葉片和銅線圈。

電子束產(chǎn)生更多的能量和熱量,這是某些金屬和應(yīng)用所需要的。而且EBM 不是惰性氣體環(huán)境,而是在真空室中進(jìn)行,以防止光束散射。構(gòu)建室溫度最高可達(dá) 1,000 °C,在某些情況下甚至更高。因?yàn)殡娮邮褂秒姶攀刂疲运囊苿?dòng)速度比激光快,甚至可以分開(kāi)以同時(shí)曝光多個(gè)區(qū)域。

△來(lái)自 JEOL、GE Additive 和 Wayland Additive 的電子束熔化 (EBM) 金屬 3D 打印機(jī)。

EBM 優(yōu)于 LPBF 的優(yōu)勢(shì)之一是它能夠處理導(dǎo)電材料和反射金屬,例如銅。EBM 的另一個(gè)特點(diǎn)是能夠在構(gòu)建室中將單獨(dú)的部件相互嵌套或堆疊,因?yàn)樗鼈儾灰欢ū仨氝B接到構(gòu)建板上,這大大增加了體積輸出。與激光相比,電子束通常會(huì)產(chǎn)生更大的層厚度和更粗糙的表面特征。由于構(gòu)建室中的高溫,EBM 打印部件可能不需要通過(guò)打印后熱處理來(lái)消除應(yīng)力。

四、材料噴射

△材料噴射

材料噴射是一種 3D 打印工藝,其中微小的材料液滴被沉積,然后在構(gòu)建板上固化或固化。使用暴露在光線下會(huì)固化的光敏聚合物或蠟滴,一次一層地構(gòu)建物體。材料噴射過(guò)程的性質(zhì)允許在同一物體上打印不同的材料。這種技術(shù)的一個(gè)應(yīng)用是制造多種顏色和紋理的零件。

●3D 打印技術(shù)的類型:材料噴射 (MJ)、納米粒子噴射 (NPJ)

●材料:光敏樹(shù)脂(標(biāo)準(zhǔn)、澆注、透明、耐高溫)、蠟

●尺寸精度: ±0.1 mm

●常見(jiàn)應(yīng)用:全彩產(chǎn)品原型、類似注塑模具的原型、低運(yùn)行注塑模具、醫(yī)療模型、時(shí)裝

●優(yōu)勢(shì):帶紋理的表面光潔度、全彩和多種材料可用

●缺點(diǎn):材料有限,不適合要求精密的機(jī)械零件,成本高于用于視覺(jué)目的的其他樹(shù)脂技術(shù)

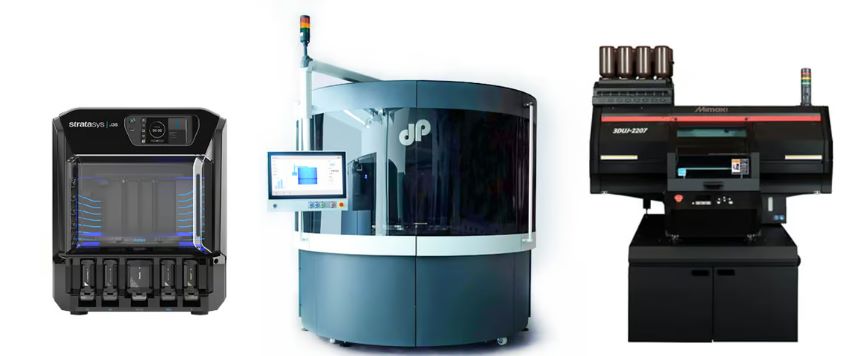

1.材料噴射 (M-Jet)

△Stratasys 的材料噴射 3D 打印部件

聚合物的材料噴射 (M-Jet) 是一種 3D 打印工藝,其中一層光敏樹(shù)脂被選擇性地沉積到構(gòu)建板上并用紫外線 (UV) 光固化。在一層沉積和固化后,構(gòu)建平臺(tái)降低一層厚度,重復(fù)該過(guò)程以構(gòu)建 3D 對(duì)象。M-Jet 將樹(shù)脂 3D 打印的高精度與線材 3D 打印 (FDM) 的速度相結(jié)合,以創(chuàng)建具有逼真的顏色和紋理的零件和原型。

所有材料噴射3D打印技術(shù)都不完全相同。打印機(jī)制造商和專有材料之間存在差異。M-Jet 機(jī)器以逐行方式從多排打印頭沉積構(gòu)建材料。這種方法使打印機(jī)能夠在不影響構(gòu)建速度的情況下在一條線上制造多個(gè)對(duì)象。只要模型在構(gòu)建平臺(tái)上正確排列,并優(yōu)化每條構(gòu)建線內(nèi)的空間,M-Jet 就可以比許多其他類型的樹(shù)脂 3D 打印機(jī)更快地生產(chǎn)零件。

△來(lái)自 Stratasys、DP Polar / 3D Systems 和 Mimaki 的材料噴射 3D 打印機(jī)

用 M-Jet 制造的物體需要支撐,它在構(gòu)建過(guò)程中由可溶解材料同時(shí)打印,該材料在后處理階段被去除。M-Jet 是為數(shù)不多的 3D 打印技術(shù)之一,可提供由多材料打印和全彩色制成的物體。材料噴射機(jī)沒(méi)有愛(ài)好者版本,這些機(jī)器更適用于汽車制造商、工業(yè)設(shè)計(jì)公司、藝術(shù)工作室、醫(yī)院和所有類型的產(chǎn)品制造商的專業(yè)人士,他們希望創(chuàng)建準(zhǔn)確的原型來(lái)測(cè)試概念并更快地將產(chǎn)品推向市場(chǎng)。與桶聚合技術(shù)不同,M-Jet 不需要后固化,因?yàn)榇蛴C(jī)中的紫外線會(huì)完全固化每一層。

氣溶膠射流

Aerosol Jet 是一家名為 Optomec 的公司開(kāi)發(fā)的一項(xiàng)獨(dú)特技術(shù),主要用于 3D 打印電子產(chǎn)品。電阻器、電容器、天線、傳感器和薄膜晶體管等組件均采用氣溶膠噴射技術(shù)打印。它可以粗略地比作噴漆,但它與工業(yè)涂層工藝的區(qū)別在于它可以用于打印完整的 3D 物體。

將電子墨水放入霧化器中,霧化器會(huì)產(chǎn)生直徑在 1 至 5 微米之間的液滴。然后氣溶膠霧被輸送到沉積頭,被鞘氣聚焦,從而產(chǎn)生高速粒子噴霧。由于整個(gè)過(guò)程使用了能量,該技術(shù)有時(shí)也被稱為定向能量沉積,但由于材料在這種情況下呈液滴狀,因此我們將其包含在材料噴射中。

塑料自由成型

德國(guó)公司 Arburg 創(chuàng)造了一種稱為塑料自由成型 (APF) 的技術(shù),它是擠出技術(shù)和材料噴射技術(shù)的結(jié)合。它使用市售的塑料顆粒,這些塑料顆粒在注塑成型過(guò)程中熔化并移至卸料單元。高頻噴嘴關(guān)閉產(chǎn)生每秒多達(dá) 200 個(gè)直徑在 0.2 至 0.4 毫米之間的塑料小液滴的快速打開(kāi)和關(guān)閉運(yùn)動(dòng)。液滴在冷卻時(shí)與硬化材料結(jié)合。一般來(lái)說(shuō),不需要后期處理。如果使用了支撐材料,則必須將其移除。

2.納米粒子噴射 (NPJ)

△使用納米粒子噴射技術(shù)和 XJet 3D 打印機(jī)創(chuàng)建的金屬部件

NanoParticle Jetting (NPJ) 是為數(shù)不多的難以歸類的專有技術(shù)之一,由一家名為 XJet 的公司開(kāi)發(fā),它使用帶有數(shù)千個(gè)噴墨噴嘴的打印頭陣列,可同時(shí)將數(shù)百萬(wàn)個(gè)超細(xì)材料滴噴射到超薄層的構(gòu)建托盤上,同時(shí)同時(shí)噴射支撐材料。金屬或陶瓷顆粒懸浮在液體中。該過(guò)程在高溫下發(fā)生,噴射時(shí)液體蒸發(fā),大部分只留下金屬或陶瓷材料。生成的 3D 部件僅殘留少量粘合劑,這些粘合劑在燒結(jié)后處理中被去除。

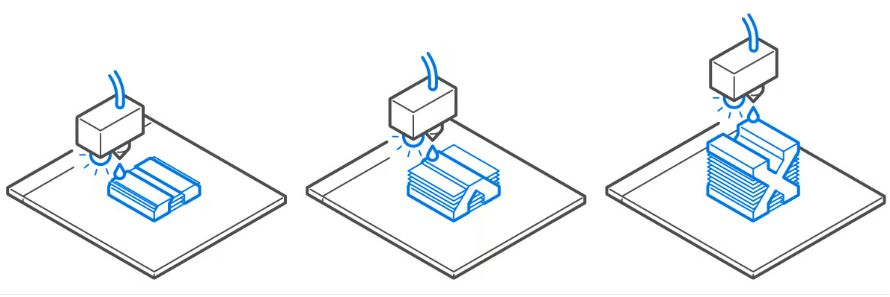

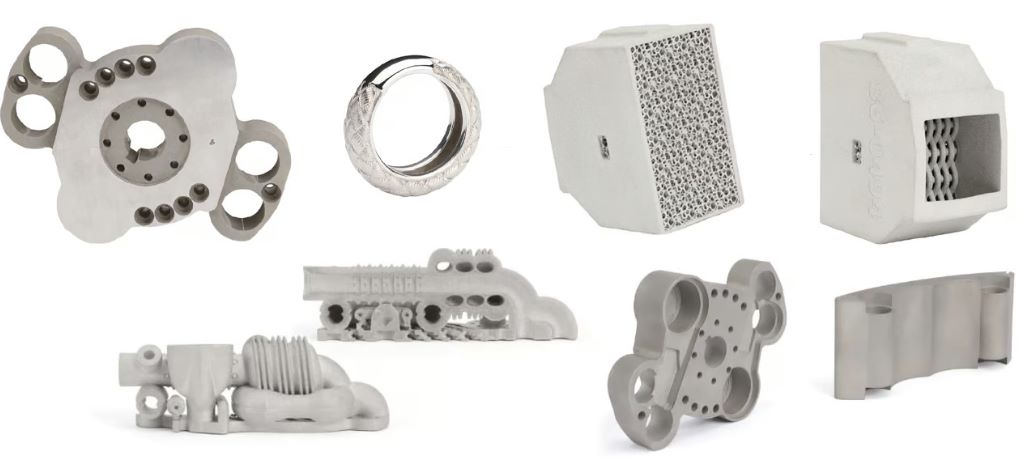

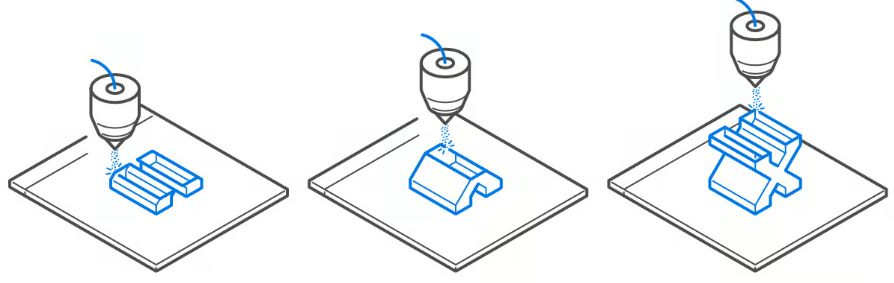

五、粘合劑噴射

△粘合劑噴射

粘合劑噴射是一種 3D 打印工藝,其中液體粘合劑選擇性地粘合一層粉末的區(qū)域。該技術(shù)類型兼有粉末床熔合和材料噴射的特點(diǎn)。與 PBF 類似,粘合劑噴射使用粉末材料(金屬、塑料、陶瓷、木材、糖等),并且與材料噴射一樣,液體粘合劑聚合物從噴墨器沉積。無(wú)論是金屬、塑料、沙子還是其他粉末材料,粘合劑噴射過(guò)程都是相同的。

首先,重涂刀片在構(gòu)建平臺(tái)上涂抹一層薄薄的粉末。然后,帶有噴墨噴嘴的打印頭在床上方經(jīng)過(guò),選擇性地沉積粘合劑液滴以將粉末顆粒粘合在一起。層完成后,構(gòu)建平臺(tái)向下移動(dòng),刀片重新涂覆表面。然后重復(fù)該過(guò)程,直到整個(gè)部分完成。

粘合劑噴射的獨(dú)特之處在于打印過(guò)程中沒(méi)有熱量。粘合劑充當(dāng)將聚合物粉末粘合在一起的膠水。打印后,零件被包裹在未使用的粉末中,通常會(huì)留下來(lái)固化。然后將零件從粉末倉(cāng)中取出,收集多余的粉末并可重復(fù)使用。從這里開(kāi)始,根據(jù)材料的不同,需要進(jìn)行后處理,但沙子除外,沙子通常可以直接從打印機(jī)中用作型芯或模具。當(dāng)粉末是金屬或陶瓷時(shí),涉及加熱的后處理會(huì)熔化掉粘合劑,只留下金屬。塑料零件后處理通常包括涂層以改善表面光潔度。您還可以拋光、涂漆和打磨聚合物粘合劑噴射部件。

粘合劑噴射速度快且生產(chǎn)率高,因此與其他 AM 方法相比,它可以更經(jīng)濟(jì)高效地生產(chǎn)大量零件。金屬粘合劑噴射可用于多種金屬,在最終用途消費(fèi)品、工具和批量備件中很受歡迎。然而,聚合物粘合劑噴射的材料選擇有限,并且生產(chǎn)的部件結(jié)構(gòu)性能較低。它的價(jià)值在于能夠制作全彩原型和模型。

●3D打印技術(shù)的子類型:金屬粘合劑噴射、聚合物粘合劑噴射、砂粘合劑噴射

●材料:沙子、聚合物、金屬、陶瓷等。

●尺寸精度: ±0.2 毫米(金屬)或±0.3 毫米(沙子)

●常見(jiàn)應(yīng)用:功能性金屬零件、全彩模型、砂鑄件和模具

●優(yōu)勢(shì):低成本、大構(gòu)建體積、功能性金屬部件、出色的色彩再現(xiàn)、快速打印速度、無(wú)支撐設(shè)計(jì)靈活性

●缺點(diǎn):對(duì)金屬來(lái)說(shuō)是一個(gè)多步驟的過(guò)程,聚合物部件不耐用

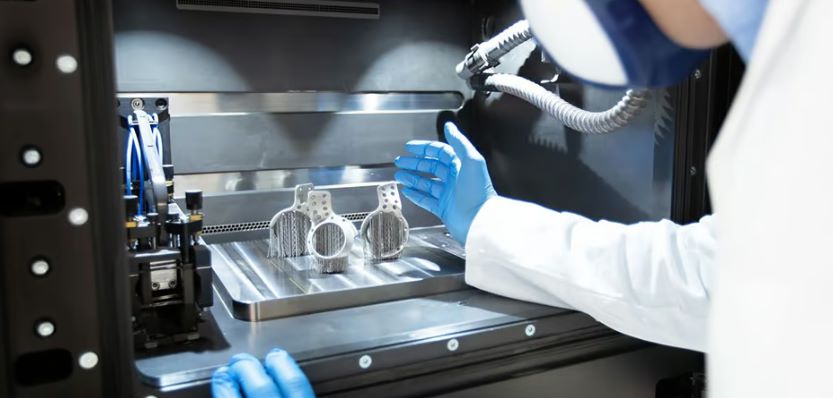

1.金屬粘合劑噴射

△惠普使用金屬噴射技術(shù)的不銹鋼 3D 打印部件

Binder Jetting 還可用于制造具有復(fù)雜幾何形狀的固體金屬物體,這遠(yuǎn)遠(yuǎn)超出了傳統(tǒng)制造技術(shù)的能力。金屬粘合劑噴射是一種非常有吸引力的技術(shù),可用于批量生產(chǎn)金屬零件并實(shí)現(xiàn)輕量化。由于粘合劑噴射可以打印具有復(fù)雜圖案填充而不是實(shí)體的零件,因此所得零件的重量大大減輕,但強(qiáng)度卻保持不變。粘合劑噴射的孔隙率特征也可用于實(shí)現(xiàn)醫(yī)療應(yīng)用的較輕端部件,例如植入物。

總的來(lái)說(shuō),金屬粘結(jié)劑噴射零件的材料性能與金屬注射成型生產(chǎn)的金屬零件相當(dāng),是金屬零件批量生產(chǎn)中應(yīng)用最廣泛的制造方法之一。此外,粘合劑噴射部件表現(xiàn)出更高的表面光滑度,尤其是在內(nèi)部通道中。

△金屬粘合劑噴射 3D 打印機(jī)為最終用途應(yīng)用生產(chǎn)精細(xì)精細(xì)的固體金屬部件

金屬粘合劑噴射部件需要在打印后進(jìn)行二次加工才能獲得良好的機(jī)械性能。剛從打印機(jī)出來(lái),零件基本上由用聚合物粘合劑粘合在一起的金屬顆粒組成。這些所謂的“素坯部件”很脆弱,無(wú)法按原樣使用。打印零件從金屬粉末床中取出(稱為脫粉的過(guò)程)后,它們將在爐中進(jìn)行熱處理(稱為燒結(jié)的過(guò)程)。打印參數(shù)和燒結(jié)參數(shù)都針對(duì)特定部件的幾何形狀、材料和所需密度進(jìn)行了調(diào)整。有時(shí)使用青銅或其他金屬來(lái)滲透粘合劑噴射部件中的空隙,從而實(shí)現(xiàn)零孔隙率。

2.塑料粘合劑噴射

△塑料粘合劑噴射

塑料粘合劑噴射是一種與金屬粘合劑噴射非常相似的工藝,因?yàn)樗彩褂梅勰┖鸵后w粘合劑,但應(yīng)用卻大不相同。打印完成后,塑料部件會(huì)從其粉末床中取出并進(jìn)行清潔,通常無(wú)需進(jìn)一步處理即可使用,但這些部件缺乏 3D 打印工藝中的強(qiáng)度和耐用性。塑料粘合劑噴射部件可以填充另一種材料以提高強(qiáng)度。使用聚合物進(jìn)行粘合劑噴射因其能夠生產(chǎn)用于醫(yī)學(xué)建模和產(chǎn)品原型的多色部件。

3.砂粘合劑噴射

△砂粘合劑噴射

砂粘合劑噴射與塑料粘合劑噴射在打印機(jī)和打印流程上有所不同,所以這里將其進(jìn)行區(qū)分。生產(chǎn)大型砂鑄模具、模型和型芯是粘合劑噴射技術(shù)最常見(jiàn)的用途之一。該工藝的低成本和速度使其成為鑄造廠的絕佳解決方案,因?yàn)槭褂脗鹘y(tǒng)技術(shù)很難在幾小時(shí)內(nèi)生產(chǎn)精細(xì)圖案設(shè)計(jì)。

工業(yè)發(fā)展的未來(lái)不斷對(duì)代工廠和供應(yīng)商提出高要求。沙子3D打印正處于其潛力的開(kāi)端。打印后,打印人員需要將型芯和模具從構(gòu)建區(qū)域移除并清潔以去除任何松散的沙子。模具通常可以立即準(zhǔn)備好進(jìn)行鑄造。鑄造后,模具被拆開(kāi),最終的金屬部件被移除。

4.多射流融合 (MJF)

△巴斯夫和惠普合作為 MJF 開(kāi)發(fā)了一種新型工業(yè)級(jí)聚丙烯

另一種獨(dú)特且品牌特定的 3D 打印工藝不容易歸入任何現(xiàn)有類別,實(shí)際上也不是粘合劑噴射,這就是HP 的Multi Jet Fusion。MJF 是一種聚合物 3D 打印技術(shù),使用粉末材料、液體融合材料和細(xì)化劑。它不被認(rèn)為是粘合劑噴射的原因是在這個(gè)過(guò)程中增加了熱量,這會(huì)產(chǎn)生強(qiáng)度和耐用性更高的部件,而且液體并不完全是粘合劑。該過(guò)程的名稱來(lái)源于執(zhí)行打印過(guò)程的多個(gè)噴墨頭。

在 Multi Jet Fusion 打印過(guò)程中,打印機(jī)在打印床上鋪設(shè)一層材料粉末,通常是尼龍。在此之后,噴墨頭穿過(guò)粉末并將熔化劑和細(xì)化劑沉積在其上。然后紅外線加熱裝置在打印品上移動(dòng)。無(wú)論在何處添加助熔劑,下層都會(huì)熔化在一起,而帶有細(xì)化劑的區(qū)域仍保持粉末狀。粉狀部分脫落,產(chǎn)生所需的幾何形狀。這也消除了對(duì)建模支持的需要,因?yàn)橄聦又С执蛴≡谒鼈兩厦娴膶印榱送瓿纱蛴∵^(guò)程,整個(gè)粉末床以及其中的打印部件被移動(dòng)到一個(gè)單獨(dú)的處理站,大部分松散的未熔融粉末被抽真空,可以重復(fù)使用。

Multi Jet Fusion 是一種多功能技術(shù),已在汽車、醫(yī)療保健和消費(fèi)品等多個(gè)行業(yè)中得到應(yīng)用。

△HP Jet Fusion 5200 系列是 HP Multi Jet Fusion 3D 打印機(jī)的多種尺寸和樣式之一(來(lái)源:惠普)

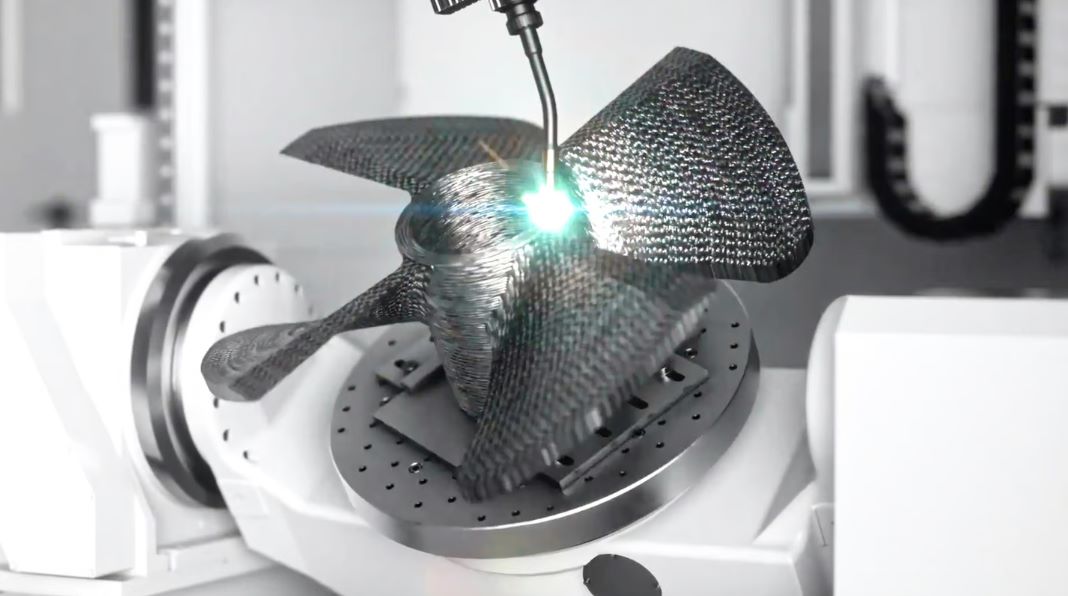

六、粉末定向能量沉積

定向能量沉積 (DED) 是一種 3D 打印工藝,金屬材料在沉積的同時(shí)被強(qiáng)大的能量供給和熔化。這是最廣泛的 3D 打印類別之一,包含許多子類別,具體取決于材料的形式(線材或粉末)和能量類型(激光、電子束、電弧、超音速、熱量等)。 從本質(zhì)上講,與焊接有很多共同點(diǎn)。

該技術(shù)用于逐層打印,通常隨后進(jìn)行 CNC 加工,以實(shí)現(xiàn)更嚴(yán)格的公差。DED 與 CNC 的結(jié)合使用非常普遍,有一種稱為混合 3D 打印的 3D 打印子類型,在同一臺(tái)機(jī)器中包含 DED 和 CNC 單元的混合 3D 打印機(jī)。該技術(shù)被認(rèn)為是一種更快、更便宜的小批量金屬鑄件和鍛造件的替代品,以及用于海上石油和天然氣行業(yè)以及航空航天、發(fā)電和公用事業(yè)行業(yè)應(yīng)用的關(guān)鍵維修。

△DED 金屬 3D 打印技術(shù)可以快速創(chuàng)建一個(gè)堅(jiān)固的金屬部件,然后可以加工到嚴(yán)格的公差

●定向能量沉積的子類型:粉末激光能量沉積、線弧增材制造 (WAAM)、線電子束能量沉積、冷噴涂

●材料:各種金屬,線材和粉末形式

●尺寸精度: ±0.1 mm

●常見(jiàn)應(yīng)用: 修復(fù)高端汽車/航空航天部件、功能原型和最終部件

●優(yōu)勢(shì):高堆積率,能夠向現(xiàn)有組件添加金屬

●缺點(diǎn):由于無(wú)法制作支撐結(jié)構(gòu)而無(wú)法制作復(fù)雜的形狀,通常表面光潔度和精度較差

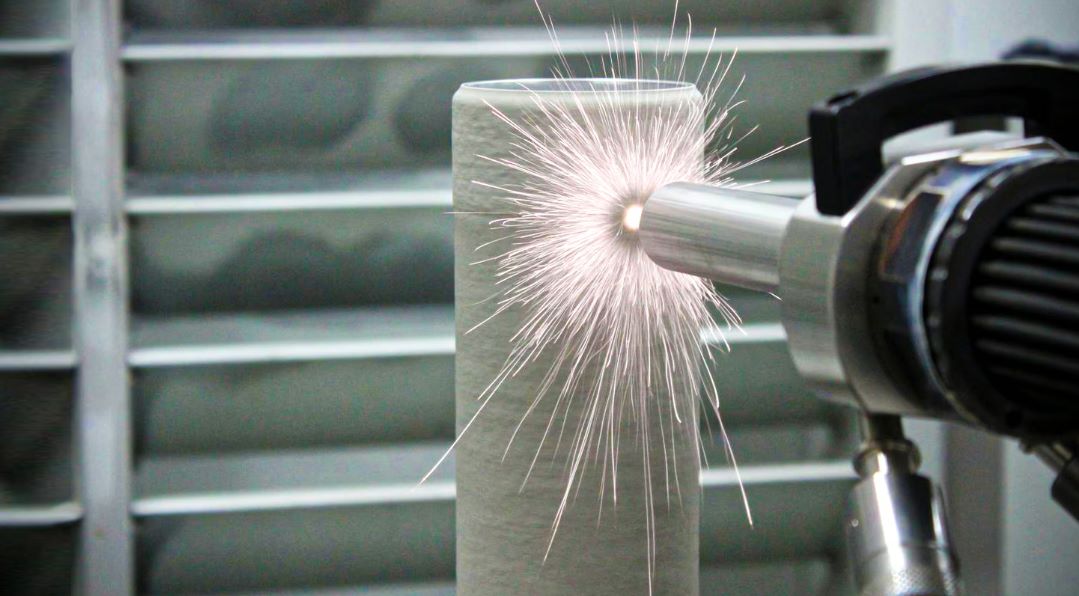

1.激光定向能量沉積

△使用激光和粉末金屬的 3D 打印金屬

激光定向能量沉積 (L-DED),也稱為激光金屬沉積 (LMD) 或激光工程凈成形 (LENS),使用通過(guò)一個(gè)或多個(gè)噴嘴送出金屬粉末或金屬絲,并通過(guò)強(qiáng)大的激光熔化構(gòu)建平臺(tái)或金屬部件上。隨著噴嘴和激光的移動(dòng)或零件在多軸轉(zhuǎn)盤上的移動(dòng),物體會(huì)逐層堆積。構(gòu)建速度比粉末床熔化更快,但會(huì)導(dǎo)致表面質(zhì)量降低和精度顯著降低,通常需要大量的后加工。激光 DED 打印機(jī)通常具有充滿氬氣的密封室以避免氧化。在處理反應(yīng)性較低的金屬時(shí),它們還可以僅使用局部氬氣或氮?dú)膺M(jìn)行操作。

該工藝中常用的金屬包括不銹鋼、鈦和鎳合金。這種打印方法通常用于修復(fù)高端航空和汽車部件,例如噴氣發(fā)動(dòng)機(jī)葉片,但也用于生產(chǎn)整個(gè)部件。

△Meltio M450 送絲激光 DED 3D 打印機(jī)、Optomec LENS CS 600 金屬粉末送料激光 DED 3D 打印機(jī)和 DMG Mori Lasertec 65 DED 送粉激光 DED 3D 打印機(jī)。

2.電子束定向能量沉積

△電子束 DED 3D 打印

電子束 DED,也稱為線電子束能量沉積,是一種與激光 DED 非常相似的 3D 打印工藝。它是在真空室中進(jìn)行的,可以生產(chǎn)出非常干凈、高質(zhì)量的金屬。當(dāng)一根金屬絲通過(guò)一個(gè)或多個(gè)噴嘴時(shí),它會(huì)被電子束熔化。層是單獨(dú)構(gòu)建的,電子束形成一個(gè)微小的熔池,焊絲由送絲機(jī)送入熔池。在處理高性能金屬和活性金屬(例如銅、鈦、鈷和鎳合金)時(shí),選擇電子束用于 DED。

DED 機(jī)器實(shí)際上在打印尺寸方面不受限制。例如,3D 打印機(jī)制造商 Sciaky 擁有一臺(tái) EB DED 機(jī)器,可以以每小時(shí) 3 到 9 公斤材料的速度生產(chǎn)近 6 米長(zhǎng)的零件。電子束 DED 被吹捧為制造金屬部件最快的方法之一,盡管不是最精確的,這使其成為構(gòu)建大型結(jié)構(gòu)(例如機(jī)身)或替換零件(例如渦輪葉片)的理想加工技術(shù)。

△線材電子束沉積3D打印

3.線控能量沉積

△Gefertec 電弧增材制造 (WAAM) 打印

Wire Directed Energy Deposition,也稱為Wire Arc Additive Manufacturing (WAAM),是一種 3D 打印,它使用等離子或電弧形式的能量來(lái)熔化線材形式的金屬,并通過(guò)機(jī)械臂將金屬一層一層地沉積到表面,例如多軸轉(zhuǎn)盤,形成一個(gè)形狀。之所以選擇這種方法而不是選擇激光或電子束的類似技術(shù),是因?yàn)樗恍枰芊馐遥⑶铱梢允褂门c傳統(tǒng)焊接相同的金屬(有時(shí)是完全相同的材料)。

電直接能量沉積被認(rèn)為是 DED 技術(shù)中最具成本效益的選擇,可以使用現(xiàn)有的弧焊機(jī)器人和電源,因此進(jìn)入門檻相對(duì)較低。但與焊接不同,這項(xiàng)技術(shù)使用復(fù)雜的軟件來(lái)控制過(guò)程中的一系列變量,包括機(jī)械臂的熱管理和工具路徑。這種技術(shù)沒(méi)有要移除的支撐結(jié)構(gòu),成品零件通常在必要時(shí)經(jīng)過(guò) CNC 加工以達(dá)到嚴(yán)格的公差或表面拋光。

△Gefertec 和 WAAM3D 的線弧增材制造 3D 打印機(jī)。

4.冷噴涂

△冷噴涂

冷噴涂是一種 DED 3D 打印技術(shù),以超音速噴涂金屬粉末,以在不熔化的情況下將它們結(jié)合起來(lái),幾乎不會(huì)產(chǎn)生熱裂紋或熱應(yīng)力。自 2000 年代初以來(lái),它一直被用作涂層工藝,但最近,幾家公司已將冷噴涂用于增材制造,因?yàn)樗梢砸员鹊湫徒饘?D工藝高 50 到 100 倍的速度進(jìn)行打印,并且不需要惰性氣體或真空室。

與所有 DED 工藝一樣,冷噴涂不會(huì)產(chǎn)生表面質(zhì)量或細(xì)節(jié)都很好的打印件,但零件可以直接從打印床上使用。

5.熔融直接能量沉積

△熔融直接能量沉積:使用 Xerox 的 ElemX 3D 液態(tài)金屬打印制作的鋁制部件

熔融直接能量沉積是一種 3D 打印工藝,它使用熱量熔化金屬(通常是鋁),然后將其逐層沉積在構(gòu)建板上以形成 3D 物體。該技術(shù)與金屬擠出 3D 打印的不同之處在于,擠出使用內(nèi)部含有少量聚合物的金屬原料,使金屬可擠出。然后在熱處理階段去除聚合物,而熔融DED用純金屬。人們也可以將熔融或液態(tài) DED 比作材料噴射,但不是一系列噴嘴沉積液滴,液態(tài)金屬通常從噴嘴流出。

這項(xiàng)技術(shù)的變體正在開(kāi)發(fā)中,熔融金屬 3D 打印機(jī)很少見(jiàn)。使用熱量熔化然后沉積金屬的好處是能夠使用比其他DED工藝更少的能量,并可能直接使用回收金屬作為原料,而不是金屬絲或高度加工的金屬粉末。

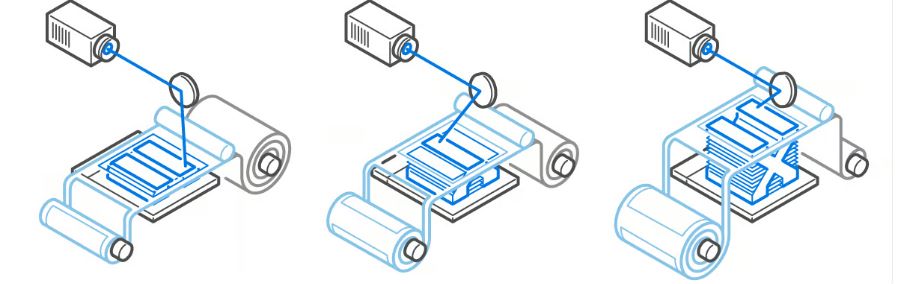

七、片材層壓

△片材層壓

片材層壓在技術(shù)上是3D打印的一種形式,與上述技術(shù)有很大不同。它的功能是將非常薄的材料片堆疊和層壓在一起以產(chǎn)生 3D 物體或堆疊,然后通過(guò)機(jī)械或激光切割以形成最終形狀。材料層可以使用多種方法融合在一起,包括加熱和聲音,具體取決于材料,材料范圍從紙張、聚合物到金屬。當(dāng)零件被層壓然后激光切割或加工成所需的形狀時(shí),會(huì)產(chǎn)生比其他3D打印技術(shù)更多的浪費(fèi)。

制造商使用薄片層壓以相對(duì)較高的速度生產(chǎn)具有成本效益的非功能性原型,可用于電池技術(shù)、生產(chǎn)復(fù)合材料,因?yàn)樗褂玫牟牧峡梢栽诖蛴∵^(guò)程中互換。

●3D 打印技術(shù)的類型:層壓物體制造 (LOM)、超聲波固結(jié) (UC)

●材料:紙張、聚合物和片狀金屬

●尺寸精度: ±0.1 mm

●常見(jiàn)應(yīng)用:非功能原型、多色打印、鑄模。

●優(yōu)點(diǎn):可以快速生產(chǎn),復(fù)合打印

●缺點(diǎn):精度低,浪費(fèi)多,部分零件需要后期制作

層壓增材制造

△層壓增材制造

層壓是一種 3D 打印技術(shù),其中將材料片層疊在一起并使用膠水粘合在一起,然后使用刀(或激光或 CNC 路由器)將分層物體切割成正確的形狀。該技術(shù)如今不太常見(jiàn),因?yàn)槠渌?3D 打印技術(shù)的成本已經(jīng)下降、速度和易用性大幅增加。

△BCN3D 使用樹(shù)脂的粘性光刻制造 (VLM) 3D 打印工藝(來(lái)源:BCN3D)

粘性光刻制造 (VLM):VLM 是 BCN3D 的專利 3D 打印工藝,可將高粘度光敏樹(shù)脂薄層層壓到透明轉(zhuǎn)移膜上。機(jī)械系統(tǒng)允許樹(shù)脂從薄膜的兩面層壓,從而可以組合不同的樹(shù)脂以獲得多材料部件和易于拆卸的支撐結(jié)構(gòu)。這項(xiàng)技術(shù)尚未商業(yè)化,但也可以屬于其中一種層壓3D 打印技術(shù)。

基于復(fù)合材料的增材制造 (CBAM):Startup Impossible Objects 為這項(xiàng)技術(shù)申請(qǐng)了專利,該技術(shù)將碳、玻璃或 Kevlar 墊與熱塑性塑料融合在一起以制造零件。

選擇性層壓復(fù)合材料制造 (SLCOM):EnvisionTEC,現(xiàn)稱為 ETEC,歸 Desktop Metal 所有,于 2016 年開(kāi)發(fā)了這項(xiàng)技術(shù),該技術(shù)使用熱塑性塑料作為基礎(chǔ)材料和編織纖維復(fù)合材料。

注:3D打印技術(shù)的種類很多,以上是3D打印中最常見(jiàn)的七大類增材制造技術(shù),并未覆蓋市場(chǎng)上全部的3D打印技術(shù)