Velo3D 白皮書:金屬3D打印如何改變模具制造業

魔猴君 行業資訊 672天前

隨著增材制造 (AM) 從小批量轉向規模化,關于增材制造應用于大規模生產的猜測越來越多。考慮到金屬增材制造在簡化重工業復雜部件制造流程上的潛力,這一點更應該受到重視。雖然一些現有金屬增材制造系統的性能仍然分散,使得標準化變得困難,但在過去幾年中,有關增材制造金屬材料方面的標準制定顯著增加。

2023年6月1日,魔猴網了解到,致力于推動增材制造商業化的公司VELO3D最近發布了一份白皮書,闡述了增材制造可以對汽車工具行業產生真正的影響,即間接進入大規模生產市場。

白皮書下載鏈接:https://velo3d.com/white_papers/how-additive-manufacturing-is-transforming-tooling/?&utm_source=3dprint.com&utm_medium=blog&utm_campaign=ref-2023-04-01-tooling_and_automotive-abm。

Velo3D 所發布白皮書的重點在于壓鑄嵌件行業,這是一個特別適合金屬增材制造的領域。白皮書中概述了 Velo3D 的全集成金屬增材制造解決方案,具體闡述了如何優化以應對打印金屬壓鑄嵌件的挑戰。例如:通過金屬增材制造與傳統制造方法相協調,來優化汽車大規模生產中的壓鑄工藝。

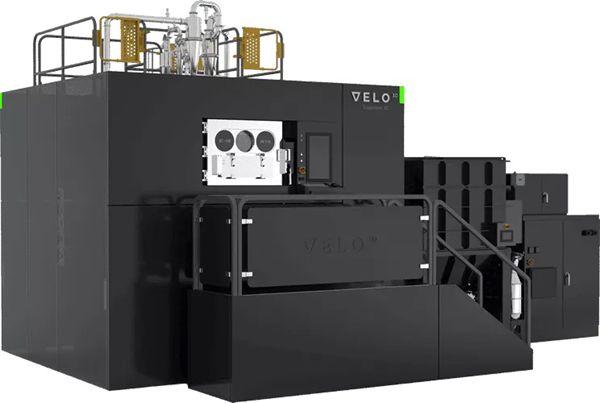

△Velo3D藍寶石 XC 打印機

這份題為“增材制造如何改變工具”的白皮書中提及了“用增材制造支持傳統制造”的中心主題。3D 打印越來越多地用于此目的,尤其是在航空航天、能源和汽車等領域。通過使用增材制造生產工具組件,制造業務既可以加速終端零件的輸出,又可以實現傳統方法無法實現的設計和性能特征。

壓鑄工藝涉及將熔融金屬倒入兩個緊扣的模具中,等待金屬完全冷卻后脫模。當零件冷卻凝固后,拔開銷釘取出成品。其中,金屬完全冷卻是整個過程的關鍵。為了實現大規模生產所需的速度,壓鑄嵌件被廣泛使用。冷卻通道是壓鑄嵌件結構設計中的一部分,通過冷卻劑注入其中,來加速金屬液冷卻和凝固。

由于金屬只能在零件的每個部分都固化后才能取出,因此最后冷卻的部分會延遲整個操作。據Velo3D 稱,等待壓鑄嵌件冷卻約占壓鑄零件制造時間的 70%。那么,這顯然是加速生產過程需要瞄準的階段,這一階段的收益會對總體成本產生影響,這就解釋了為什么冷卻通道的優化如此重要。

△分配器具有隨形冷卻通道,可接觸到熱表面以加快冷卻速度

然而,對于傳統制造方法在這方面可以做多少有一個硬性限制。傳統的冷卻通道通常以 90 度交叉的直線鉆入模具。這限制了輸送冷卻液的幾何結構,并容易在交叉點處產生裂紋萌生點。

金屬增材制造解決了兩個問題:冷卻通道可以打印在壓鑄嵌件的結構中,然后可以將其添加到更大的模具修補區域,冷卻時間長,可以將冷卻劑帶到模具內的每一個部分。冷卻通道可以被設計成與零件內部結構完全貼合,從而將冷卻劑充分帶到零件的每一個區域。這些被稱為保形冷卻通道,是增材制造應用于終端零件領域的重大成功案例之一。與此同時,并非每個金屬增材制造平臺都能勝任這項任務。由Velo3D公司開發的集成專有軟件平臺支持的 Sapphire XC打印系統正是適合完成這項工作的機器。

來源:3D打印網