航空航天業(yè)中的的增材制造應(yīng)用

魔猴君 行業(yè)資訊 677天前

航空航天工業(yè)在每個階段都要求質(zhì)量——以精度、安全性和可靠性的嚴格要求為基礎(chǔ)。隨著客運量翻倍,以及減少對地球生態(tài)影響的壓力比以往任何時候都大,航天和航空業(yè)的制造商必須滿足21世紀航空的需求,特別強調(diào)制造輕質(zhì)部件。然而,沒有捷徑可走,制造商不斷探索的新方法,在更快的時間框架內(nèi)設(shè)計和制造更多更輕的飛機,同時在任何飛機可以飛行之前獲得嚴格的認證。

對輕量化部件的需求推動了對飛機部件制造方式的需求——例如,采用先進的復合材料或增材制造(AM)等新工藝。然而,任何新的設(shè)計都會給認證帶來新的挑戰(zhàn),航空制造商通常會用自己的工作流程來解決設(shè)計認證障礙,但這不是一項小任務(wù),可能需要大量的時間(有時是幾個月),而且還不包括解決途中的任何錯誤。通過航空航天標準來確定獲得認證所需的測試是一項費力而耗時的工作。隨著工程和生產(chǎn)技術(shù)的進步使創(chuàng)新變得越來越容易,簡化認證活動的需求是必然的。

AM的挑戰(zhàn)

為了應(yīng)對這些挑戰(zhàn),航空航天制造商越來越多地使用增材制造用不同材料(包括先進復合材料)制造輕質(zhì)部件,這些部件無法使用傳統(tǒng)工藝生產(chǎn)。利用增材制造最大限度地減少了材料的使用,因此減少了浪費,并減少了制造過程中的能源消耗。

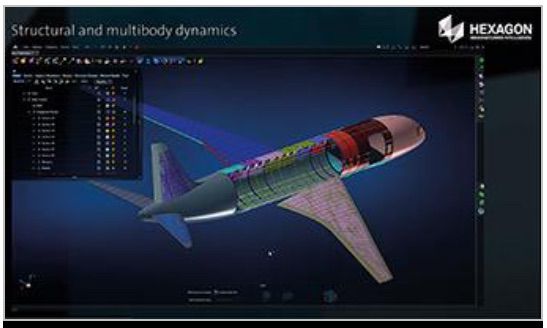

利用增材制造設(shè)計輕量級部件需要一種生成式設(shè)計方法,使工程師能夠完全重新思考現(xiàn)有結(jié)構(gòu),而不會受到部件和合并部件外觀的先入為主的想法的限制。通過虛擬創(chuàng)建零件的模擬,它減少了物理試驗的次數(shù),而不消耗任何原材料。它還使工程師能夠快速調(diào)整制造過程,直到實現(xiàn)有效的過程。

生成式設(shè)計已經(jīng)從簡單地創(chuàng)造數(shù)千種可能的CAD設(shè)計演變?yōu)樽鳛楣こ獭案瘪{駛”,根據(jù)部件的負載、設(shè)計包線和強度或剛度目標,快速設(shè)計輕量級部件,提供所需的工程性能。

△生成式設(shè)計可以作為工程用“副駕駛”,快速設(shè)計輕質(zhì)零件

生成式設(shè)計的性能優(yōu)勢可能是顯著的。其中一個例子是海克斯康為Tesat-Spacecom GmbH & Co. KG和TRUMPF在衛(wèi)星支架上所做的工作,其中輕量化結(jié)構(gòu)尤為重要,因為每增加一公斤就會產(chǎn)生高昂的太空運輸成本。海克斯康技術(shù)被用于創(chuàng)造一個新的高度復雜的設(shè)計,實現(xiàn)了最大的輕量化結(jié)構(gòu),并完美地適應(yīng)和設(shè)計了操作要求。通過生成式設(shè)計,他們重新設(shè)計了支架的幾何形狀,重量減少了55%,剛度增加了79%。對于這樣的高精度應(yīng)用,工藝模擬在補償粉末床熔融(PBF)過程中引入的熱力學問題方面起著重要作用。

創(chuàng)建虛擬打印,例如模擬制造過程,可以減少物理試驗的次數(shù),因此對原材料的使用沒有要求。只需在計算機上打印設(shè)計,如果設(shè)計失敗,進行更改,直到流程正常。例如,賽峰集團使用Simufact Additive來虛擬開發(fā)和驗證其PPBF生產(chǎn)的金屬零件的增材制造過程,從而減少了物理迭代。

復合材料進一步增加了輕量化和創(chuàng)新潛力。工程師只需要數(shù)字工具來提供他們所需的答案,以確保零件按預(yù)期性能工作——這對于各向異性材料來說有點復雜,因為材料的微觀結(jié)構(gòu)使得材料的性能優(yōu)于金屬,但也使得預(yù)測零件在預(yù)期應(yīng)用中的性能變得非常具有挑戰(zhàn)性。得益于Hexagon與Stratasys (3D打印和先進制造服務(wù)的創(chuàng)新領(lǐng)導者)之間的合作,工程師現(xiàn)在可以訪問其航空航天認可材料的詳細模型以及航空航天打印機的工具路徑,因此設(shè)計工程師可以使用它來模擬這些材料打印的部件的性能。

借助計算機輔助工程(CAE)工具,工程團隊可以可靠地將機械加工的金屬部件替換為輕質(zhì)部件,充分利用這些增強聚合物的特性,同時避免昂貴的過度工程和材料使用。

使用諸如此類經(jīng)過嚴格驗證的材料行為模擬,航空航天制造商現(xiàn)在可以從對其材料性能的獨特見解中受益,并將聚合物3D打印的好處帶入高度監(jiān)管的航空航天領(lǐng)域。對于大多數(shù)航空航天應(yīng)用來說,需要更多地與數(shù)據(jù)和參與設(shè)計階段的工程師本身建立聯(lián)系,以加快設(shè)計過程,提供更優(yōu)化的最終結(jié)果,并最終實現(xiàn)飛行認證。

航空增材制造的前景

增材制造用于制造高度優(yōu)化的部件(如發(fā)動機部件)以提高可持續(xù)性的應(yīng)用正在增長。對于大多數(shù)航空航天應(yīng)用,增材制造團隊需要與設(shè)計階段的數(shù)據(jù)和工程師建立更多的聯(lián)系,這樣他們就可以驗證工程性能,并最終更快地獲得飛行認證。

例如,現(xiàn)在可以將制造設(shè)計(DfAM)的所有步驟連接在一起,這樣工程師就可以優(yōu)化零件拓撲并生成這些“仿生”幾何形狀所需的支撐結(jié)構(gòu),同時進行工藝調(diào)整和補償變形。

△通過DfAM,工程師可以優(yōu)化零件拓撲結(jié)構(gòu)

然而,為了在航空航天使用和飛行準備方面取得進展,制造商需要連接更多的數(shù)據(jù)和人員,包括上下游,以驗證制造設(shè)計,并確保它將提供有效的飛行部件,并具有所需的工藝保證和工藝可重復性。像“Nexus”這樣的一些新型協(xié)作數(shù)字現(xiàn)實平臺可使工程團隊能夠擴展DfAM解決方案為該行業(yè)帶來的凝聚力,為有限元分析、過程分析和可追溯性提供“構(gòu)建塊”,因此制造商可以執(zhí)行工程驗證并更快地改進流程,從而在第一時間做成正確結(jié)果。因此,這節(jié)省了寶貴的時間和資源,同時更快地獲得可持續(xù)航空和新機動性概念的認證。

來源:3D打印網(wǎng)