100 萬個塑料零件采用3D打印生產,大批量生產為何不選注塑?

魔猴君 行業資訊 681天前

2023年5月23日,魔猴網了解到,美國3D 打印服務商Merit3D 從客戶 Adhesives Technology 那里獲得了 100 萬份零件的訂單,這在以前甚至是不可想象的。因為對于百萬級數量的零件,都會選擇注塑成型的工藝來批量生產,采用3D打印來生產并不具備成本優勢。

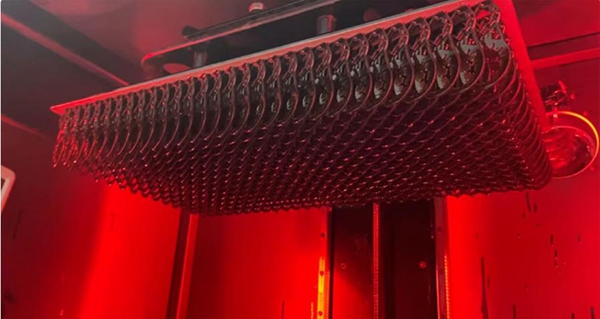

△Merit3D 每月向 Adhesives Technology 交付 40,000 個3D打印樹脂吊架(來源:Merit3D)

但局勢正在發生轉變,這一切都始于供應鏈中斷。

他們是如何獲得有史以來最大的 3D 打印訂單的,為什么 3D 打印比注塑成型更好?All3DP 與 Merit3D 首席執行官 Spencer Loveless 進行了交談以找出答案。

Adhesives 是一家建筑和工業相關粘合劑產品制造商,他們使用定制設計的注模塑料組件將其兩種相關產品連接在一起。這些小吊架采用幾種不同的設計,可確保混合噴嘴與相應的環氧樹脂筒保持在一起,并且在運輸或零售貨架上不會分開。

Adhesives 公司生產的數十種工業粘合劑需要運往全國各地,但沒有這個簡單的塑料部件,就無法發貨,運營幾乎停滯不前。

注塑成型是一種成熟的批量生產塑料件的工藝,在全球范圍內使用,但近幾年供應商經常會出現不穩定的情況,比如受到疫情、地震、禁運等影響。如果將注塑成型業務轉回美國既費時又費錢。制作 Adheasives 一個版本的吊架需要一個多腔模具,重新制作可能要花費數十萬美元。模具越復雜,模具的成本就越高。

Loveless 說:“一位來自 Adhesives 工作人員看到了我們在社交媒體上發布的一篇帖子,并聯系我們看是否可以提供幫助,”

起初,我們的想法是將 3D 打印作為權宜之計或過渡期產品,直到客戶能夠繼續使用注塑成型來生產。

△Merit3D設計的產品吊架(來源:Merit3D)

為 3D 打印重新設計零件

當然,吊架可以是 3D 打印的。Merit 對吊架進行 3D 掃描,創建數字文件,然后開始生產。但在目前的設計中,吊架對于 3D 打印來說成本高得令人望而卻步,因為 3D 打印機一次運行無法容納足夠多的吊架。項目將需要更多的打印機,因此需要更多的材料和更多的時間。

“有一種看法認為,如果您對零件進行數字化設計,則只需將其從注塑成型轉換為 3D 打印即可,”Loveless 說。但這通常沒有經濟意義。正如原始零件設計用于注塑成型一樣,為 3D 打印重新設計它是唯一的出路。

Loveless 和工程師花了兩周時間來評估吊架的用途和特性并重新設計。通過幾次迭代,他們開發了一個更小、更輕、美觀且使用更少材料的零件。更關鍵的是,他們擁有 24 臺photocentric Liquid Crystal Magna樹脂 3D 打印機,一次打印可生產400 個吊架。每次打印只需不到 4 小時。因此成本大幅下降,Adhesives 找到了臨時解決方案。

△Photocentric 樹脂 3D 打印機一次打印可容納 400 個零件(來源:Merit3D)

在收到 Adhesives 幾個月后的訂單后,Merit3D 向他們展示了另一個設計迭代。他們將這個稱為通用吊架,因為它適用于兩種以前具有不同吊架的產品。這將消除 Adhesive必須注塑、運輸、存儲和應用的另一個吊架,以及配套的注塑模具。

“在我們推出通用吊架后,突然之間,Adhesive 隨后擴展了他們與 Merit3D 的訂單。”Loveless 說。

盡管 3D 打印的吊架比注塑成型的更貴,但 Adhesives 的賣點在于不斷創新和改進的附加值。

“在 500,000 件的情況下,我們計劃再次改進它,”Loveless 說。這一次,Merit3D 計劃利用另一個 3D 打印屬性,能夠將多個部件合并為一個 3D 打印部件。“目前,他們有一個混合噴嘴、一個吊架和一個蓋子作為三個單獨的注塑成型部件,但我們的計劃是看看我們是否可以將所有這些部件組合成一個部件。”

這項創新將為 Adhesives 公司節省更多的 SKU。

100萬只是個開始?

如今,Merit3D 每周向 Adhesives Technology 交付 40,000 個零件,這些零件是在他們的 10 臺 Photocentric 打印機上生產的。即使是現在,Merit3D 仍在與 Photocentric 及其原材料供應商合作,為新型 3D 打印樹脂尋找性能和成本的最佳組合,這將使他們能夠進行更多創新,甚至更薄的吊架具有與當前相同或更好的機械性能。

盡管 3D 打印徹底改變了原型制作領域,但要與注塑成型競爭大規模生產,這是一場材料之戰。“我們正在與 ABS、聚丙烯、尼龍和聚碳酸酯等傳統商品化塑料競爭,”Loveless 說。

用于 3D 打印的光敏樹脂稱為還原聚合,通常是專有的。新的工程級 3D 打印樹脂定期投放市場,但目前并沒有太多選擇。

“在 Photocentric,我們的目標是促進工業化、可擴展且價格合理的增材制造解決方案,”該公司的銷售總監 Sally Tipping 說。“增材制造和注塑成型之間在成本上仍然存在差異,但我們的目標是降低材料成本。” Photocentric 是一個開放的材料平臺,這意味著用戶可以與材料制造商合作開發定制樹脂。

增材制造的轉折點

從長遠來看,Adhesives Technology 能否從 Merit3D 獲取這些部件創新并回歸注塑成型?可能吧。但是,經濟和立法方面的力量積極鼓勵美國公司投資新技術,使制造業回流并回歸“美國制造”。

Merit3D 利用州級回流補助金購買設備和機器人,從而降低了 Adhesives Technology 項目的成本。

“我們非常積極地與美國和猶他州一起走在最前線,以尋找讓制造業回流的新方法,”Loveless 說。“這是一個很好的例子。這可能是 3D 打印歷史上最大的零件訂單。”

毫無疑問,Adhesives Technology 與 Merit3D 的項目是增材制造發展與注塑成型競爭的重要一步。

“未來不可預知,”Loveless 指出。“根據他們的模具和其他一切發生的情況,我們的目標是為他們可以說的產品增加足夠的價值,好吧,我們不會回到我們的注塑模具。”

來源:南極熊