3D打印技術賦能汽車制造更快更輕

魔猴君 行業資訊 814天前

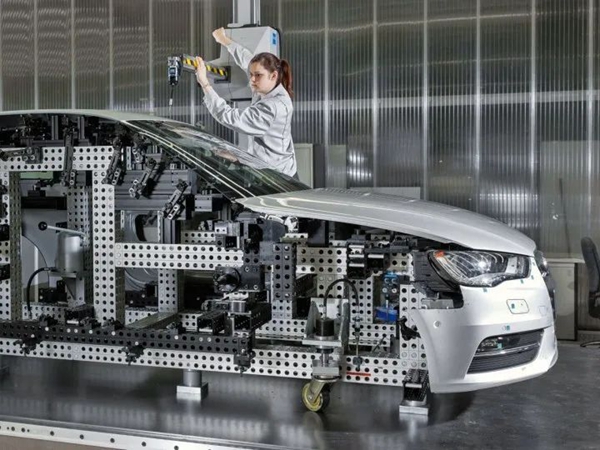

國內汽車行業的3D打印一直以來都以造型和試制的應用為主,但其實最容易忽略的應用很多都集中在生產制造環節的輔助工具上,亦或者我們俗稱的“工裝”。

根據一般的數據統計,一個新車型的工裝數量在2000件左右,其中80%是復雜的大型工裝,20%為簡易型以量具為主。每年主機廠和零部件供應商在工裝上的花費都以百萬計,此外,隨著新車型的投放,每款車型都需要有更新的工裝來對應新的需求,工裝的耗費和成本其實和車型的多少和改款頻繁程度成正相關性。

這是為什么GM在美國一次性投放17臺Stratasys FDM技術的打印設備,在降本增效上提供切實可行的解決方案。

工裝應用的范圍相當廣泛,這里限于篇幅,主要會集中在Stratasys提供的碳纖維尼龍12這種材料的應用上。

碳纖維尼龍12的材料特點:

只有鋁合金重量的1/3,不銹鋼的1/7,但能承受900bar的壓力

能應對143攝氏度的環境溫度

這種材料主要應用點在以下4個方向

△工裝

△成型工具

△金屬替代件

△設備備件

同時,依托于FDM生產技術的特點,它是唯一一種增材制造技術能夠實現嵌件的工藝。比如,把感應設備,空氣管道,電線預埋在整個工裝中,在現場作業的時候,大幅降低這些精密的電子設備被撞壞的風險。

從投資回報率的角度來分析,投入產出比驚人,從以下實際案例來進行分析:

客戶使用碳纖維尼龍12制作的工裝,尺寸大于600mm,打印過程中嵌入金屬定位孔,成品3D掃描的精度在0.2mm范圍之內。

重量只有傳統金屬工裝的三分之一,總制造時間從1個月降低到40個小時,整個工藝節省2萬美金。

把這些數字綜合在一起,算上重量降低后整個流程可節省的機器人負重、資金、時間、節拍和人工等,客戶的ROI在1年內就能收回投資現金流變正,每年單就這一個應用財務上節省40%。

來源:Stratasys