百事可樂通過3D打印生產(chǎn)瓶模,可節(jié)省96%的成本

魔猴君 行業(yè)資訊 1029天前

導(dǎo)讀,對于消費品行業(yè),現(xiàn)在拼的是上市速度,因為各品牌需要加快開發(fā)新的包裝設(shè)計,以滿足不斷變化的客戶需求,為求在激勵的競爭中脫穎而出。但改變包裝設(shè)計的成本很高,尤其是在瓶裝飲料行業(yè)。通常,飲料公司采用吹塑成型制造傳統(tǒng)金屬模具,這種方式意味著需要等待數(shù)周的時間和數(shù)千美元的開模成本。有沒有更快,節(jié)省成本的方式呢?

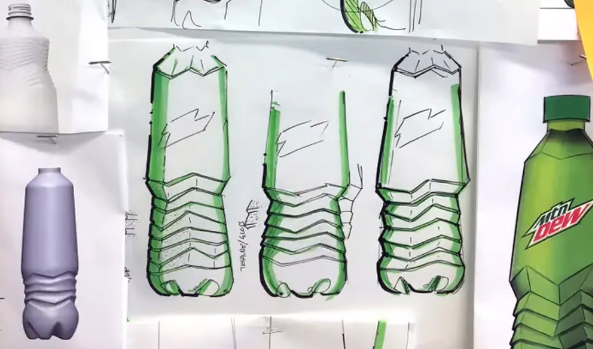

△百事可樂的瓶子設(shè)計開發(fā)流程,從紙質(zhì)到數(shù)字化,再到3D打印模具原型

2022年6月8日,百事可樂正通過使用3D打印技術(shù)制作瓶模來提高速度、降低成本并擴大靈活性。百事可樂研究中心全球包裝研發(fā)、先進工程和設(shè)計高級經(jīng)理Max Rodriguez表示,往常,百事可樂需要花費高達10000美元來生產(chǎn)單個金屬模具(具體取決于包裝的復(fù)雜性)。使用傳統(tǒng)制造方法加工金屬模具大約需要4周的時間,然后需要額外花費兩周的時間才能獲得試驗裝置,然后再進行吹塑成型。

△在Nexa3D NXE 400上使用Henkel的xPEEK147-Black材料,進行3D打印制作瓶子模具

3D打印,加速原型設(shè)計到加速生產(chǎn)

為了搶占市場,將飲料更快的推向市場,需要解決2個核心問題,縮短原型制作時間和開模成本,因此,百事可樂幾年前開始使用3D打印技術(shù)。盡管3D打印機在制作設(shè)計原型方面表現(xiàn)出色,但早期3D打印的模具缺乏耐用性。當(dāng)3D打印模具用于吹塑機時,在模具開始失效之前,它們只能生產(chǎn)大約100個瓶子。這促使該公司和他的團隊探索使用混合方法,將傳統(tǒng)金屬模具的部件與3D打印結(jié)構(gòu)相結(jié)合。

2020 年,百事公司申請了這種混合模型的專利,首先通過吹塑機制造金屬外殼。隨后,該公司繼續(xù)探索如何使用3D打印技術(shù),僅制造模具的內(nèi)部部件。

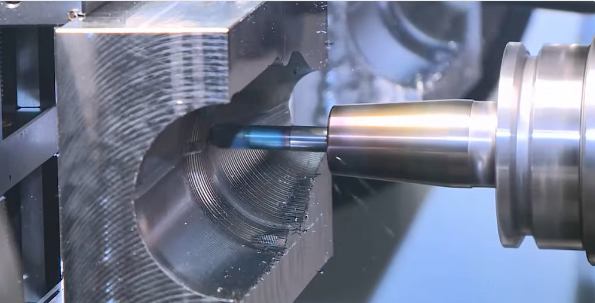

△吹瓶模具傳統(tǒng)上是用金屬加工而成,這是一種比3D打印更慢、更昂貴的工藝

探索3D打印解決方案

很快,百事團隊與芝加哥的3D打印技術(shù)分銷商Dynamism合作,探索可以滿足尺寸和材料需求的工業(yè)3D打印解決方案。在2020年至2022年期間,他們對吹塑機進行了驗證試驗,使用單個混合模具以每小時600 至800個瓶子的速度生產(chǎn)瓶子。這個時候,模塊化模具組概念已取得了初步進展,但材料的耐用性仍然沒有達到要求。“在使用3D打印解決模具生成解決方案時,我們專注于尋找一種能夠滿足生產(chǎn)標(biāo)準(zhǔn)的材料,”Rodriguez說。“在吹塑模具熱定形應(yīng)用中,模具需要加熱到約140oC度,并且需要承受40 bars的吹壓。”

△2020年百事可樂瓶重新設(shè)計

據(jù)Rodriguez介紹,漢高大約一年前推出了XPEEK147材料,該材料提供了氰酸酯的多項優(yōu)勢,滿足設(shè)計要求。而后,該團隊將牙石背襯應(yīng)用到打印的嵌件上,以使模腔具有吹塑壓力所需的抗壓強度。然后,它使用Blow Molding Technologies的改進型Blowscan拉伸吹塑機,來生產(chǎn)實際的測試瓶。Rodriguez說,在過去的幾個月里,百事公司一直在使用混合方法生產(chǎn)瓶子。“首先,可見的看到縮短生產(chǎn)時間和節(jié)約成本,但更重要的是,這種混合方式,能夠靈活地實現(xiàn)多個產(chǎn)品不同的設(shè)計迭代,以便我們能夠評估所有下游市場活動。這確實有助于我們產(chǎn)品推廣。”

最終,百事可樂選擇了Henkel Loctite的Nexa3D NXE 400,因為它足夠大,可以同時打印多個模具零件,而且速度很快,從而加快了迭代和生產(chǎn)過程。

△Nexa3D的NXE 400 3D打印機

4周縮減到48小時,10000成本變?yōu)?/strong>350美元

現(xiàn)在,通過3D打印技術(shù),一套完整的模具可在12小時內(nèi)完成,其中3D打印時間為8小時,后處理或固化時間為4小時。每套模具的成本約為350美元。這些混合制造的模具在失效前可用于10000多個瓶子。結(jié)果是與傳統(tǒng)金屬工具相比,成本降低了近96%。Rodriguez說,“我們預(yù)計開發(fā)周期將加快30%。” 然而,這不僅與3D 打印模具組的能力有關(guān)。“還與該技術(shù)可結(jié)合我們的數(shù)據(jù)分析能力有關(guān),所以,通過共同利用這些高級工具,可更快的提高開發(fā)周期速度。”

未來,該公司的下一步會是金屬3D打印嗎?“金屬3D打印吹塑模具正在進行中,”百事可樂說。

來源:https://www.3ddayin.net/3Ddayinfangan/42556.html