尺寸減半!用于緊湊型布雷頓制冷循環的3D打印鋁低溫換熱器

魔猴君 行業資訊 1030天前

一些低溫應用,例如風力發電廠的超導發電機,需要緊湊型制冷循環。熱交換器是低溫制冷循環冷箱中體積最大的部件。因此,減小它們的尺寸將有利于緊湊系統的開發。熱交換器的體積和性能很大程度上取決于通道的水力直徑和傳熱表面的效率。為了提高性能,業界已開發出具有優化翅片幾何形狀的鋁制 3D 打印熱交換器概念。已經實現了高壓側和低壓側液壓直徑分別為 1.48 毫米和 1.07 毫米的翅片設計。分享的案例是EASITrain – 歐洲先進的超導創新和培訓所支持的用于緊湊型Brayton-布雷頓制冷循環的3D打印鋁低溫換熱器研究。

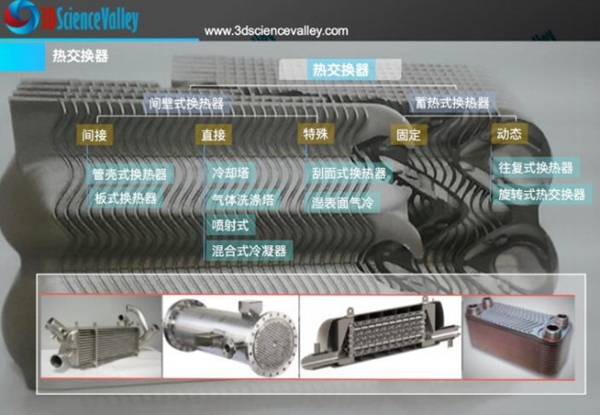

熱交換器© 3D科學谷白皮書

更好的熱交換、更緊湊的形狀

布雷頓冷循環

在發電設備中,熱交換器與人體肺部的功能相似。肺可以循環人體呼吸的空氣,使身體保持最佳性能,同時調節身體的溫度。像燃氣輪機這樣的發電設備中的熱交換器基本上執行相同的功能,當然這些熱交換器工作在極端的溫度和壓力條件下。對高溫超導體 (HTS) 日益增長的興趣促使開發適合其冷卻的高效低溫系統,盡管再生式低溫冷卻器的性能不斷提高,但其升級能力有限。因此,為了提供更大的冷卻能力,必須應用多個低溫冷卻器,布雷頓制冷循環的優勢在這方面變得更加明顯。

然而,由于超導發電機和電動機的外殼空間有限,旋轉機械中的高溫超導應用通常需要緊湊的冷卻系統。因此,為了提高布雷頓制冷循環與低溫冷卻器的競爭力,應減小冷箱尺寸。低溫制冷循環冷箱的容積主要由換熱器決定。因此,本案例通過3D打印小型高效低溫換熱器,用于中等功率范圍的緊湊型布雷頓制冷循環。此前,GE采用了一種類似于葡萄的獨特設計,這種結構能夠承受更高的溫度和壓力。團隊在水果的結構中觀察到一組薄壁單位細胞的組成,這一結構通過3D打印制造出來,應用到超臨界二氧化碳(sCO2)布雷頓循環,降低能耗和排放。

除了葡萄形狀的薄壁結構,本期案例分享的是“眼睛”鰭片幾何形狀的熱交換器在布雷頓循環的作用,該3D打印低溫熱交換器的專利正在由 H. Quack 教授申請。

高效緊湊型低溫換熱器的概念

為了減少火用損失,低溫熱交換器需要在很小的溫差下提供強烈的熱傳遞。為此,需要大而有效的傳熱表面。另一方面,熱交換器、冷箱和安裝的成本以及冷箱的尺寸與熱交換器的體積成正比。因此,低溫換熱器本質上需要高效且緊湊。傳統制造方式下最標準的低溫換熱器是盤繞式和鋁釬焊板翅式換熱器 (PFHX),通道的水力直徑可小至 1.6 毫米,PFHX 可以有不同類型的翅片,例如普通、穿孔、人字形或鋸齒形。鋸齒狀翅片提供最密集的熱傳遞,因此在本案例中用作參考,不過,值得注意的是鋸齒狀翅片的幾何形狀也會導致最高的壓降。

熱交換器© 3D科學谷白皮書

為了進一步增加緊湊性,根據3D科學谷的了解,市場上已經開發了其他類型的熱交換器。例如,矩陣式熱交換器曾經是氦液化器的替代品,然而,盡管它們具有高致密性和低縱向傳導率,但由于密封層生產的可靠性差,它們并不常用于工業低溫應用。

另一種新型緊湊型熱交換器是印刷電路熱交換器。它們是通過對金屬板中的微通道進行化學蝕刻和板的進一步擴散結合來生產的,通過這種方法,可以實現低至 0.5 毫米的水力直徑。不過這極大地增加了成本并且使得它們對于低溫制冷循環的使用不合理。

一些特定的微通道換熱器已被開發用于需要小型冷卻器的空間應用。例如,微型管殼式換熱器已被設計用于Turbo-Brayton 低溫冷卻器,該熱交換器的微管直徑約為 0.6 毫米。然而,這是手工制造的,因此價格昂貴。

因此,緊湊型換熱器發展的限制因素主要是制造工藝。通道的大小、使用的材料、可靠性和成本會受到生產能力的限制。隨著3D打印增材制造技術的發展,這些限制可以被克服。

3D打印技術允許生產具有復雜幾何形狀的單個金屬部件,這使其有利于熱交換器的生產。

最佳翅片幾何形狀

為了開發熱交換器翅片的最佳幾何形狀,可以考慮兩種方法。首先,應該增加熱交換器幾何形狀的緊湊性,其次,應該提高傳熱表面的效率。

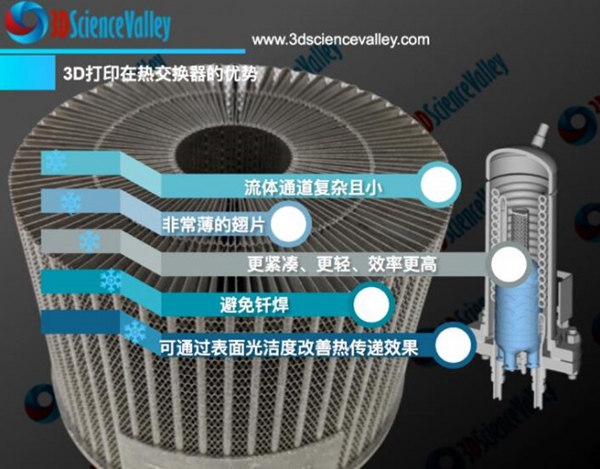

3D打印熱交換器© 3D科學谷白皮書

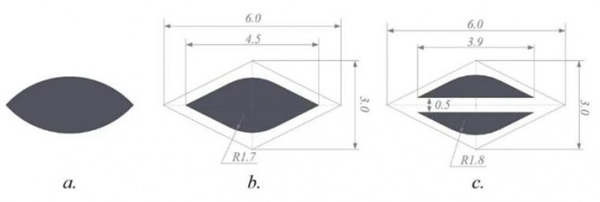

案例中發現“眼睛”鰭片幾何形狀在層流區域中提供了出色的特性,并且相對于鋸齒狀鰭片允許低得多的比率。因此,在層流范圍內,可以實現較高的傳熱率和較低的壓降。這可以在縱向熱傳導可接受的條件下用于緊湊型低溫換熱器。基于這項研究,案例研究為回熱式熱交換器開發了類似的幾何形狀。

最佳翅片幾何形狀:“眼”鰭翅片設計© ScienceDirect

所選擇的翅片幾何形狀基于代表流動通道的菱形,低壓側和高壓側的折減系數分別為 0.75 和 0.82。盡管蓄熱器翅片應該是對稱的以允許流體在兩個方向上流動,但對稱性對于回熱式熱交換器也是最佳的。

因此,可以創建具有幾乎恒定橫截面的均勻通道,以實現規則分布的流動并避免流動與壁分離。此外,為高壓翅片設計了一個中間通道,以補償較高的流體密度和所需的較高傳熱面積。因此,對于所提供的 6 mm 通道高度,低壓翅片和高壓翅片的相應設計水力直徑分別為 1.48 mm 和 1.07 mm,低于 1.6 mm鋸齒狀鰭。

3D打印換熱器樣品

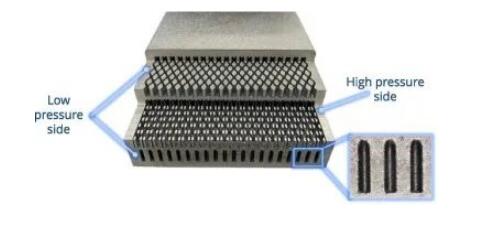

為了研究金屬打印能力并通過實驗證明預期的翅片特性,兩個原型熱交換器具有設計的翅片幾何形狀由 AlSi10Mg 鋁合金使用選區激光熔融金屬3D打印方法制造。

3D打印的換熱器樣品© ScienceDirect

換熱器中間有兩個低壓通道和一個高壓通道,除了設計的翅片外,還設計了直徑為1.4毫米的圓形翅片在每個通道的入口和出口,以實現更好的流量分配,流體集管采用平面法蘭連接設計。此外,在每個翅片的頂部略微加厚了翅片,以支持頂壁3D打印。不過實際3D打印出來的換熱器與設計存在差異,通過切割3D打印出來的樣品,可以觀察到3D打印和設計的翅片幾何形狀之間的差異,尤其是在高壓側。設計和打印的幾何圖形顯示在基本菱形上,可以發現厚度小于 0.2 毫米的邊緣沒有打印,這表明了當前3D打印分辨率的限制。因此,通過顯微鏡測量,翅片具有半徑接近 0.23 毫米的邊緣圓角。

3D打印的換熱器樣品剖面© ScienceDirect

此外,可以看到由于3D打印誤差導致的翅片形狀略有不均勻,這說明有必要考慮觀察到的3D打印能力,并在未來設計中相應地調整翅片幾何形狀。因此,本案例中3D打印的翅片比設計的要小,水力直徑更大,最重要的是它適用于高壓翅片。另一個影響性能的參數是表面粗糙度,對于水平表面尤其高,會影響沿墻體的邊界層構建。雖然高粗糙度會導致更高的壓降,但它對熱傳遞有積極影響。

熱交換器© 3D科學谷白皮書

通過對3D打印的換熱器的壓降和傳熱實驗,以及通過ANSYS進行仿真和數值研究表明,與傳統的板翅式換熱器相比,3D打印的換熱器具有更高的傳熱強度和更低的壓降。與 PFHX設計相比,3D打印的熱交換器的長度可以減少一半,Brayton-布雷頓低溫制冷循環上得到了證明。

來源:https://www.3ddayin.net/xinwenpindao/shendujiedu/42547.html