無需保護氣的金屬3D打印,IMPACT和AEL引領開發出冷噴3D打印燃燒室

魔猴君 行業資訊 1293天前

導讀:2021年9月17日,總部位于德國的工業冷噴增材制造(CSAM)系統的領導者Impact Innovations與英國的推進系統設計商AirborneEngineering(AEL)展開合作,驗證了通過CSAM技術制造推進系統部件的思路。

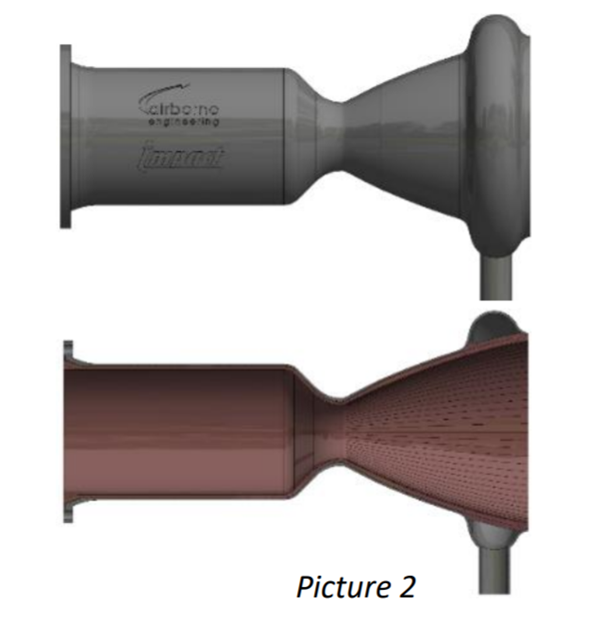

雙方合作設計了一個燃燒室演示模型,以測試3D打印的進氣歧管(發動機向氣缸供應燃料的部分),并展示了CSAM工藝對比其他增材制造技術的優勢。

△通過CSAM制造的燃燒室進氣歧管的演示樣品。圖片來自Impact Innovations

冷噴3D打印

CSAM是一種材料沉積工藝,涉及使用超音速氣體噴射加速固體粉末顆粒。顆粒以四倍于音速的速度通過噴嘴發射到基材上,從而使它們表現得像液體,并冷卻,與基材形成原子級冶金結合。

這項工藝與基于激光、電子束和線弧的3D打印工藝不同,因為它不需要高溫。因此,這意味著在打印過程中不需要保護氣氛,消除了熱殘余應力對打印部件的影響。

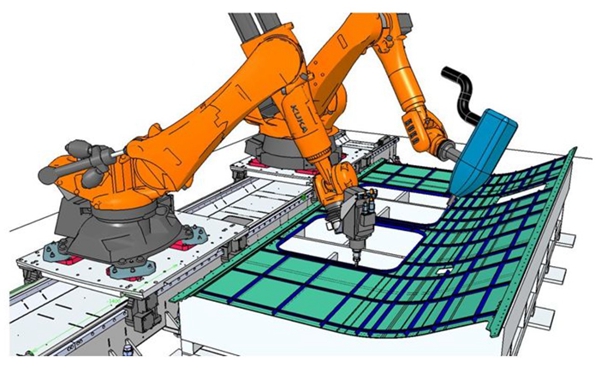

△冷噴3D打印工藝(CSAM)

去年12月,ImpactInnovations特別針對鈦合金Ti-6Al-4V開發了一種新的CSAM工藝,它使用氮氣作為推進劑。在之前的測試中,由于其高臨界速度最終會導致打印部件的高孔隙率。因此,通過冷噴沉積技術打印這種合金很具有挑戰性,然而該公司的最新方法使Ti-6Al-4V部件的孔隙率水平降到了0.2%以下。

Impact Innovations并不是唯一一家開發CSAM技術的公司,通用電氣和SPEE3D等公司已經開發了該工藝的其他變體,用于修復其GE90發動機的齒輪箱,SPEE3D公司以其LightSPEE3D三維打印機的形式將其冷噴技術商業化。此后,SPEE3D公司的技術被澳大利亞陸軍用于各種實地測試,也被用于制造低成本的金屬3D打印火箭發動機。

在過去的幾年里,冷噴3D打印工藝也被探索用于制造電動馬達的高性能磁鐵,并且已經有多項舉措來推進CSAM的進一步研究和應用,該技術的應用材料范圍也得到了不斷開發。

△目前正在Impact Innovation的工廠里通過CSAM工藝進行制造全尺寸的燃燒室。圖片來自Impact Innovations

CSAM應用于燃燒室制造

近年來,人們越來越關注開發用于生產商業火箭發動機的快速和低成本的增材制造工藝。特別是粉末床熔融(PBF)技術,由于其設計自由度和在市場上的普遍性,有關它的研究及應用案例也一直層出不窮。

然而,正如Impact Innovations所指出的,PBF三維打印在燃燒室制造方面確實面臨著挑戰,即有限的構建包絡和金屬及合金的加工,此外還有高的表面粗糙度,特別是在冷卻通道內壁,這會降低部件內的冷卻效率。

Impact Innovations正在尋求用其CSAM技術來解決這些限制,并求助于AEL來驗證制造燃燒室部件的工藝。在Impact Innovations的指導下,AEL設計了一個燃燒室演示器,適用于測試CSAM打印的進氣歧管,該歧管由高強度銅合金制成的再生冷卻襯墊和英科耐爾外護套組成。

這兩家合作伙伴通過CSAM制造了一個進氣歧管部件的演示樣品,他們聲稱這證明了該工藝完全適用于制造燃燒室,與其他3D打印技術相比有明顯的優勢。

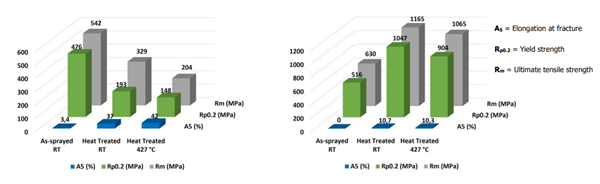

△進氣歧管在室溫和高溫(427°C)下熱處理后的機械性能,即沉積狀態。圖片來自Impact Innovations公司

CSAM相對于其他AM技術的優勢

據Impact Innovations和AEL稱,與其他增材制造技術相比,CSAM工藝的一個顯著優勢是在打印過程中不需要保護氣氛。CSAM還提供了一種簡單的異種材料和合金的連接技術,額外的部件能夠在沒有焊接的情況下進行連接。

該工藝還為零件提供了可忽略不計的熱應力,同時解決了零件冷卻通道的表面粗糙度問題。此外,粉末只需要用于沉積材料,與需要填充整個構建體積的PBF工藝相比,這點就顯得彌足珍貴了。

制造內燃機歧管冷卻通道的演示樣品是為了確定該部件的銅合金和英科鎳合金的機械性能。CSAM工藝對銅合金的沉積速度為每小時10公斤,對鉻鎳鐵合金的沉積速度為每小時6.7公斤,據說這比相對的PBF 3D打印工藝快20多倍。

在Impact Innovation的噴射實驗室,他們公司的噴射車床可以制造直徑達1.5米、長度達2米、最大重量達1500公斤的部件。一個全尺寸的燃燒室目前正在該公司的設施中通過CSAM工藝制造,并將很快在AEL的現場進行防火測試,至于后期測試結果,我們拭目以待。

來源:https://www.3ddayin.net/3Ddayinfangan/40923.html