近距離了解GE通過3D打印帶冷卻通道的一體化渦輪機罩

魔猴君 行業(yè)資訊 1607天前

3D打印一體化結構是一種具有代表性的為增材制造而設計(Design for additive manufacturing,DfAM)的結構。以增材制造的思維去設計時,需要突破以往通過鑄造、壓鑄、機械加工制造所帶來的思維限制,這個過程是充滿挑戰(zhàn)的。

隨著結構一體化在新能源領域應用的切入,能在未來5年內(nèi)跑贏市場的應用點,將實現(xiàn)由“點”及“面”,從一個角落瞬間“掀起”,“跳躍”起來,塑造變化的大局,而3D打印在實現(xiàn)結構一體化方面有著天然的成本優(yōu)勢,必將隨著能在未來5年內(nèi)跑贏市場的應用點,將實現(xiàn)由“點”及“面”的應用發(fā)展獲得一條新的上升路線。有趣的是,GE不斷的開發(fā)3D打印實現(xiàn)結構一體化的優(yōu)勢,近日GE通過3D打印的一體化渦輪機罩(帶內(nèi)冷)的專利獲得通過。

挑戰(zhàn)機罩的冷卻

薄膜冷卻和沖擊冷卻的局限

燃氣輪機系統(tǒng)通過使流體(例如,熱氣)流過燃氣輪機系統(tǒng)的渦輪部件來產(chǎn)生動力。進氣與燃料混合以形成燃燒產(chǎn)物,以使多個旋轉葉片旋轉,通過渦輪部件的轉子或軸產(chǎn)生動力。

在運行期間,渦輪機護罩可能會暴露于流經(jīng)渦輪機部件的高溫工作流體中。隨著時間的流逝,渦輪機護罩可能會發(fā)生不良的熱膨脹。渦輪機罩的熱膨脹可導致罩的損壞,當渦輪機護罩損壞或不再在渦輪機部件內(nèi)形成令人滿意的密封時,工作流體可能會從流動路徑泄漏,這繼而降低了渦輪機部件和整個渦輪機系統(tǒng)的運行效率。

為了最小化熱膨脹,通常需要對渦輪機罩進行冷卻。用于冷卻渦輪機罩的常規(guī)工藝包括薄膜冷卻和沖擊冷卻。膜冷卻涉及在渦輪機部件的工作期間使冷卻空氣流過渦輪機護罩的表面;沖擊冷卻利用穿過渦輪機護罩形成的孔或孔在工作期間向渦輪機護罩的各個部分提供冷卻空氣。

這些冷卻過程中都會在渦輪機組件運行期間產(chǎn)生問題。根據(jù)3D科學谷的了解,在膜冷卻中使用的冷卻空氣可與流過流體流動路徑的工作流體混合,并可能在渦輪部件內(nèi)引起湍流。另外,渦輪機護罩通常具有圖案化的表面,該圖案化的表面可以在操作期間改善與轉子的密封。然而,圖案化的表面通常不利于用于冷卻護罩的膜冷卻工藝。

沖擊冷卻也具有其弊端,為了形成穿過渦輪機護罩的各個部分的沖擊孔或孔,渦輪機護罩必須由多個零件形成,然后將其安裝到渦輪機部件中。隨著組裝在一起以形成渦輪機將冷卻一體化

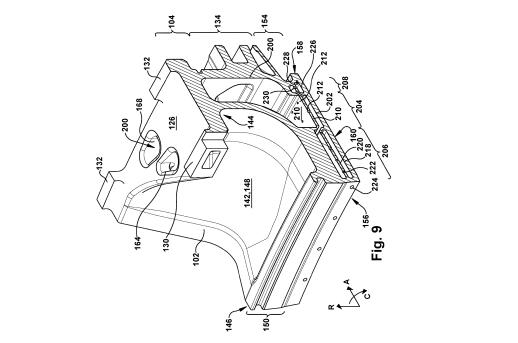

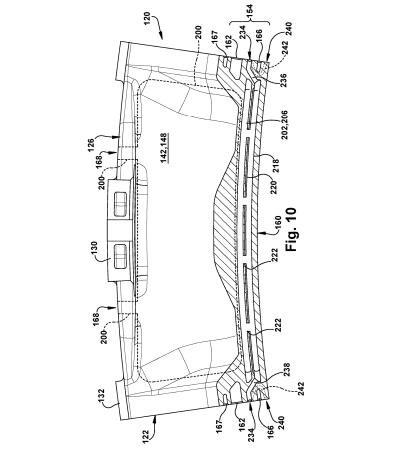

GE開發(fā)了新型的用于渦輪機系統(tǒng)的一體化渦輪機護罩,多個渦輪機護罩直接聯(lián)接到渦輪機殼體并且徑向地定位在渦輪機殼體和多個渦輪機葉片之間。在兩個相對的渦輪機護罩斜面上形成有熱氣通道(HGP)密封槽;在密封部的HGP表面與HGP密封槽之間,在相對的兩個斜面的每一個上形成有多個斜面排氣孔,多個斜面排氣孔與排氣通道流體連通。

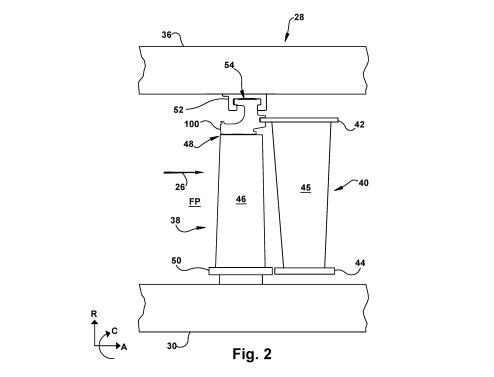

燃氣渦輪系統(tǒng)的渦輪的一部分的側視圖,包括渦輪葉片,定子葉片,轉子,渦輪機殼體和渦輪機護罩。

來源:US10822986B2

渦輪機護罩的一體式主體可以在單個3D打印-增材制造過程形成,渦輪機護罩還可包括形成在其中的增壓室和冷卻通道。

渦輪機護罩的透視圖。來源:US10822986B2

渦輪機護罩的前視截面圖。來源:US10822986B2

增材制造特別適合于制造一體式主體的渦輪機護罩,增材制造無需使用任何類型的模具,就可以創(chuàng)建復雜的幾何形狀,并且?guī)缀鯖]有廢料。尤其是通過增材制造實現(xiàn)的一體式主體渦輪機護罩可以包括熱氣路徑可直接聯(lián)接至渦輪機殼體的部分。

結構一體化正在開啟3D打印所造就的新時代!根據(jù)GE的專利US10781721B2,GE開發(fā)了通過3D打印-增材制造的一體化渦輪機中心框架。增材制造的渦輪機中心框架包括環(huán)形外殼、環(huán)形輪轂和在外殼與輪轂之間延伸的環(huán)形整流罩。整流罩包括內(nèi)壁和外壁,并且多個韌帶從整流罩的外壁延伸到外殼,以將整流罩連接到外殼。增材制造的渦輪機中心框架還包括從輪轂延伸到外殼的多個支柱和在外殼的外表面上限定的一對凸臺。

來源:https://www.3ddayin.net/xinwenpindao/guowaikuaidi/39759.html