Joyson Safety 3D使用3D打印制造功能性安全氣囊外殼

魔猴君 行業資訊 1725天前

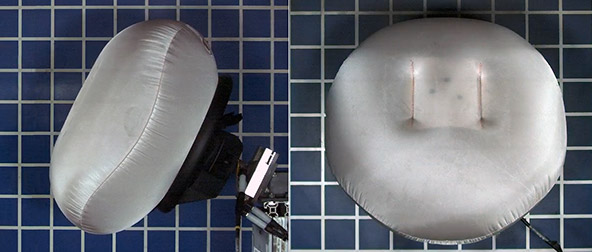

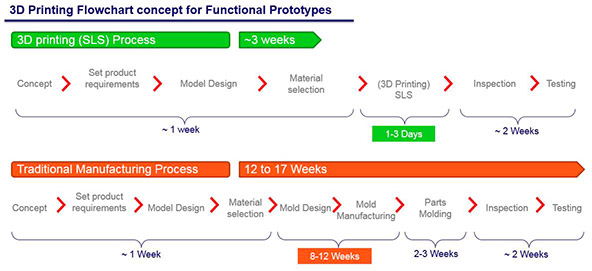

領先的移動安全組件,系統和技術提供商Joyson Safety Systems最近使用CRP Technology的選擇性激光燒結(SLS)和Windform復合材料,開發了其首個功能性3D打印原型的駕駛員安全氣囊(DAB)外殼。

圖片由CRP Technology提供

Joyson Safety Systems在汽車和非汽車市場的移動安全解決方案(例如安全氣囊,安全帶,安全電子產品等)方面已經具有開創性創新的歷史。值得一提的是,它是第一家向北美和歐洲領先的OEM提供自動駕駛方向盤(HOD)的制造商。在這種情況下,公司的核心創新團隊希望快速開發其安全氣囊外殼的原型,然后轉向增材制造以探索新的工藝和材料。

圖片由CRP Technology提供

傳統上,安全氣囊外殼是由注塑成型的,該注塑成型的材料是聚酰胺,具有40%的玻璃纖維增強材料PA6-GF40。 DAB系統需要在30到50毫秒內展開,以防止對駕駛員造成傷害,它由充氣機,安全氣囊墊,護蓋和安裝在方向盤上的殼體組成。該系統的性能至關重要,它是車輛的重要安全組件,需要在熱和其他各種環境條件下具有足夠的強度,耐沖擊性和穩定性。

據魔猴網了解,在部署安全氣囊系統期間和之后,除了將充氣機和安全氣囊墊固定在適當的位置之外,還要承受大量的動態載荷。由于使安全氣囊充氣所需的壓力而產生該載荷,因此,大的應力將直接施加在安全氣囊系統上,尤其是在DAB殼體上。測試程序通常在-35°C至85°C的各種溫度范圍內進行。”

圖片由CRP Technology提供

在為DAB尋找合適的材料時,該團隊發現CRP Technology的專利Windform系列高性能SLS材料更加適合其要求:

“……在進行了一些市場分析以找到可以提供所需性能的最合適材料和工藝之后,我們遇到了Windform TOP-LINE復合材料系列,尤其是Windform SP。 Windform SP引起了我們的注意,它是一種由聚酰胺PA級制成的材料,用碳纖維或玻璃纖維增強,是粉末狀材料,幾乎滿足了我們的應用要求和甚至更好的性能。”

Windform已成為一種高性能的SLS材料,已應用于梅賽德斯AMG Petronas,汽車和航空航天以及NASA等賽車領域。 Windform材料不僅滿足用于航空航天或賽車運動的嚴格要求,而且還可以通過CNC機械加工或使用工具設備進行后處理。 CRP已成為Windform的SLS高性能AM材料的領導者,將其專業知識應用于從醫療到無人機,從衛星到電動摩托車的一系列經過驗證的應用。

圖片由CRP Technology提供

該應用程序是Joyson Safety Systems首次在短時間內使用SLS和復合材料生產DAB外殼的功能原型。

來源:中國3D打印網