電子領域案例丨模具3D打印使注塑品冷卻時間縮短68%?

魔猴君 行業資訊 1585天前

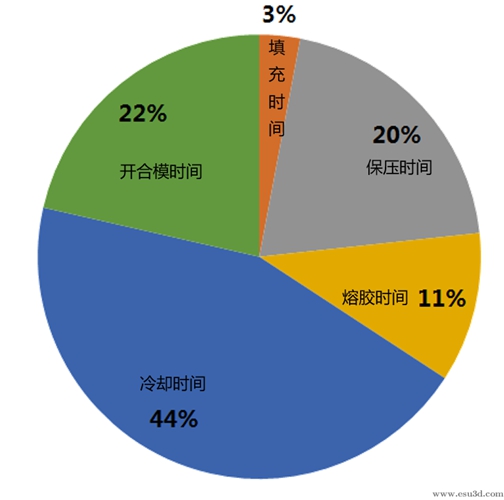

對于一款注塑產品來說,它的成型周期受到多種因素的影響,例如:填充時間、保壓時間、溶膠時間、開合模時間,但其中影響時間最長的也是最重要的便是冷卻時間。

圖1:某注塑產品成型各項時間占比

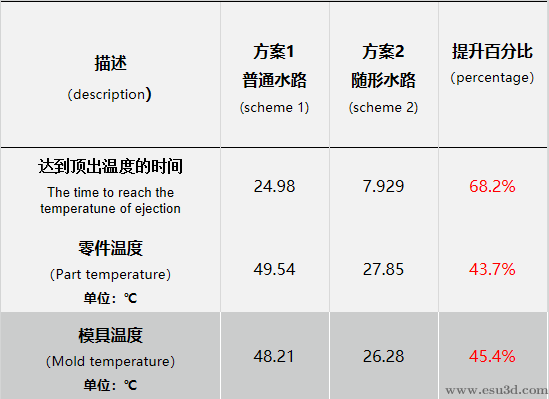

我們知道3D打印技術在傳統模具中的應用其中最大的優勢在于:冷卻時間的縮短,產品良率的提升。據研究,3D打印模具冷卻時間平均縮短30%-50%左右,而其中個別案例甚至突破60%以上,今天小編給大家分享的是一款將冷卻時間縮短68%的產品案例。

案例分享

圖2:某電子產品塑件

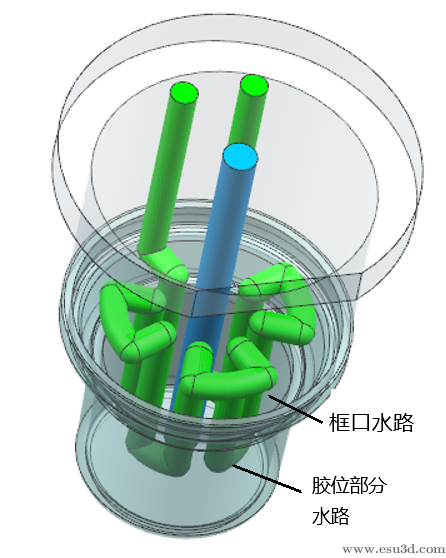

如圖2所示,該款產品為某客戶的電子塑膠產品,從3D模型圖上我們不難發現,該產品設計方案難點在于:

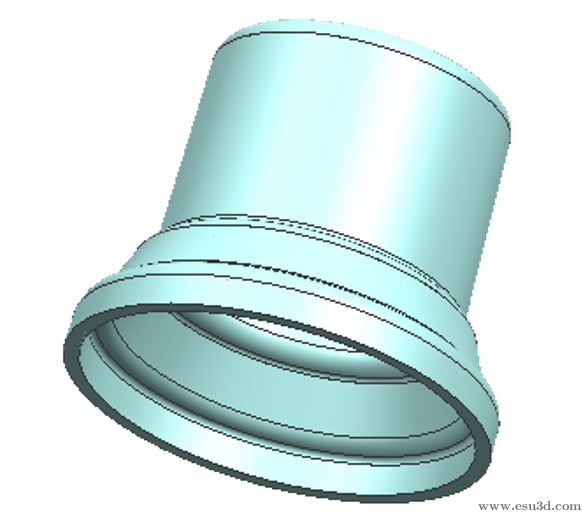

圖3:普通水路方案

· 因客戶產品有外觀要求,需隱藏進膠口采用冷流道倒裝加工方式。

· 客戶產品壁厚達3mm。

· 產品頭部有深腔位且直徑較小,導致普通機加工無法使后模鑲件水路深入膠位部分。

· 從而使得膠位部分溫度較高,冷卻時間長,易導致零件燙傷。

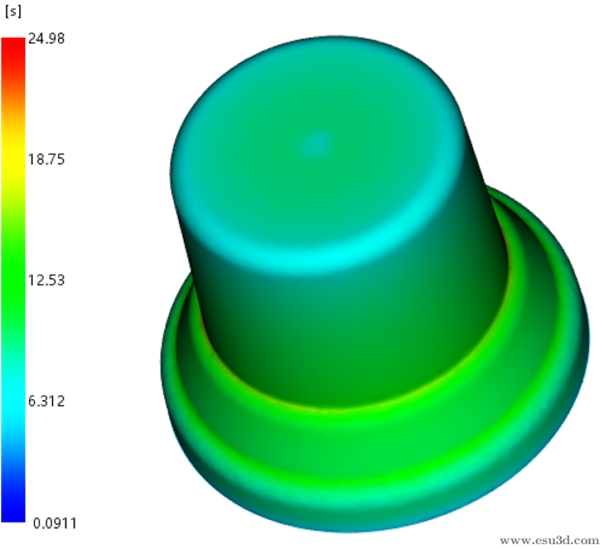

通過模流分析,我們記錄:普通方案模具達到頂出溫度的時間為24.98s

圖4:模具達到頂出溫度的時間:24.98s

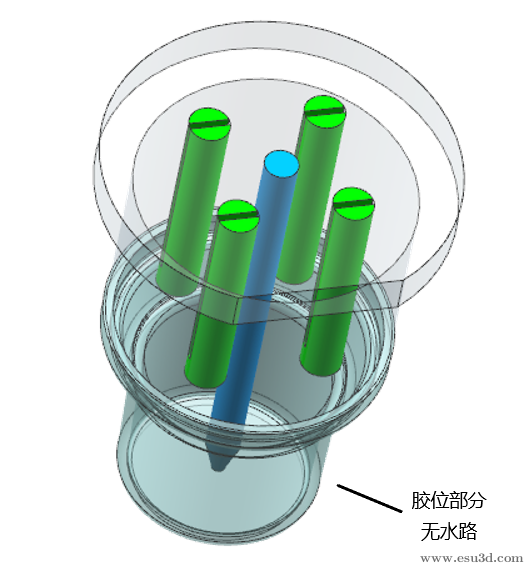

隨形水路方案

那么3D打印工程師經過前期模流分析找出該產品的熱點—即膠位部分(如圖3所示),從而針對熱點進行3D打印方案設計。

圖5:3D打印隨形水路方案

通過3D打印方案顯示:我們基本解決了用戶難點:

· 后模鑲件水路深入至產品膠位部分。

· 圓形框口四周采用隨形水路分別貼近邊沿。

· 采用模具3D打印專用粉末,保障工件強度。

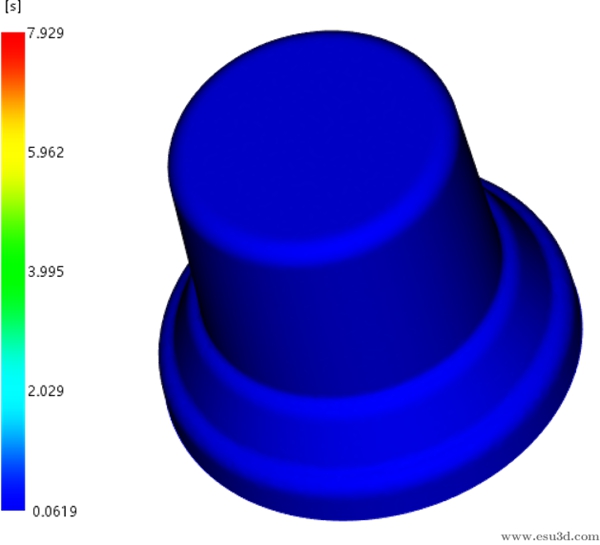

方案完成,我們通過速模流分析師進行模流分析,記錄模具達到頂出溫度時間為7.92s

圖6:模具達到頂出溫度的時間7.92s

從24.98s到7.92s,模具冷卻時間縮短近17s,達到68%,試問擁有這樣的增幅,借用一句網紅詞“這它不香嘛,還要啥自行車啊~”當然模具3D打印優勢不僅僅體現在冷卻時間,它的模具溫度,零件溫度均有一個較大的提升。

多年前,慢走絲機床在模具廠可以說是奢侈品,如今慢走絲機床已成為工廠的標準配置。科技發展日新月異,現代化的制模技術,在效率、精度、質量等各方面的高水準已是今非昔比,3D打印技術或將為改善傳統企業的整個生產流程和提升業務戰略提供一大助力。

來源:網絡