3D打印碳纖維、陶瓷發動機零部件,助力超跑獲得3,000馬力動力

魔猴君 行業資訊 1794天前

賽車運動是汽車工業發展的風向標。為了贏得比賽,汽車制造商會將最好的科技、材料用于參賽車輛的制造。賽車制造中所應用的制造技術總是高于同期的民用車輛,在未來部分賽車制造中所用的科技將在民用車輛制造中應用。

長期致力于賽車零部件制造與創新的Spyros Panopoulos 團隊,通過其專利技術與先進材料,研發了用于極限賽車運動的渦輪增壓器、葉輪、活塞等動力總成零部件。經過多年發展,在技術創新的道路上, Panopoulos 團隊融入了3D打印技術與創成式設計,并通過這些技術為賽車、超級跑車減重與提升動力性能提供技術上的加持。

值得期待的是,在Panopoulos 團隊開展的超級跑車開發項目中,應用了多種3D打印零部件,包括碳纖維3D打印連桿、陶瓷3D打印活塞等極具創新性的零部件,這款跑車將在2021年日內瓦車展上亮相。本期,將與網友一起搶先看來自賽車制造團隊的3D打印前沿應用,并回顧民用汽車制造領域取得的3D打印應用進展。

追求極致的輕量化

賽車與飛機零部件制造團隊Spyros Panopoulos 開展了一個超級跑車開發項目“Chaos”,該項目包括兩種不同配置的超級跑車。兩種版本的相同之處為,均配備4升V10鋁合金發動機,發動機具有20個噴油器,40個氣門,鈦合金曲軸,鈦/鉻鎳鐵合金氣門,以及由碳纖維和鈦合金制造的大型雙渦輪增壓器,該渦輪增壓器的渦輪由陶瓷復合材料制造。

其中一種配置的跑車安裝了鈦合金3D打印活塞和連桿,可加速至11,000 rpm,并具有2,000馬力的動力。

3D打印碳纖維連桿與陶瓷活塞。來源:Spyros Panopoulos

另一種配置的跑車,發動機轉速提高至12,000 rpm。這款跑車安裝了碳纖維連桿和3D打印的陶瓷復合材料活塞。陶瓷復合材料以高強度、重量輕、硬度和幾乎完全的抗熱膨脹性著稱,而能夠作為航天飛機制造中使用的材料。該跑車的最高功率不低于3,000馬力。Spyros Panopoulos 團隊早在1997年就致力于制造極限賽車中的連桿、渦輪增壓器、氣門、發動機缸體,以及飛輪和完整發動機。使用新材料、先進制造技術以及設計方式,是他們在賽車動力總成零部件制造中保持創新活力和突破車輛極限動力的推動力。Panopoulos 團隊獲得了眾多創新、專利技術和成就。

例如在新材料應用方面,Panopoulos 團隊曾在2015年,將Tennalum合金材料用于賽車制造,這種合金具有高達700 MPa的屈服強度(比7075合金高出30%以上),良好的延展性。以及與7075相似的耐腐蝕性以及其他對高性能組件/設備設計人員有利的功能。在強度/重量比方面,Tennalum比7075高33%。

Gen2專利技術制造的葉輪。來源:Spyros Panopoulos

Panopoulos 團隊擁有渦輪增壓葉輪設計與制造的專利技術-Gen2,采用該技術制造的葉輪具有10個葉片,材料為“超級合金970 mpa”,該材料比鈦Ti6AL4v重量輕43%,但強度高35%。這一渦輪增壓器壓氣機葉輪,在空氣動力學方面得到了革命性的改進,其初級葉片的徑向向內的部分向上掃入壓氣機的上部區域。得益于優化的幾何形狀,其性能提高了35-80%。2016年,該團隊將碳纖維壓縮機蓋用于渦輪增壓器中,并采用Gen2專利技術制造碳纖維和勞倫纖維復合材料的渦輪增壓器葉輪,這些復合材料比鋁輕8-10倍。

近年來,Panopoulos 展開了對下一代材料、增材制造以及創成式設計方式的研究。2019年,他們在這一領域取得了顯著進展。

3D打印碳纖維連桿。來源:Spyros Panopoulos

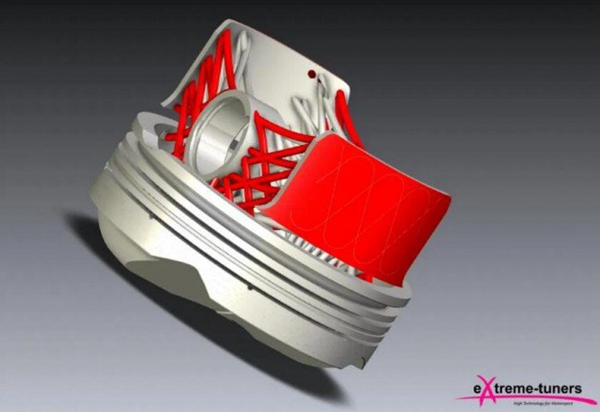

上圖是3D打印碳纖維連桿,也是“Chaos”項目其中一款跑車中安裝的連桿。下圖是Panopoulos 開發設計的賽車3D打印活塞,材料包括H13不銹鋼和Ti6AL4v鈦合金 。

3D打印活塞設計。來源:Spyros Panopoulos

3D打印鈦合金連桿、活塞。來源:Spyros Panopoulos

Panopoulos 團隊開發了面向增材制造汽車零部件開發的創成式設計軟件”anadiaplasi”,并通過anadiaplasi設計了一系列3D打印零部件,包括3D打印陶瓷、鈦合金材料的連桿、活塞,以及安全性部件制動鉗。

3D打印制動鉗。來源:Spyros Panopoulos

3D打印與創成式設計所實現的輕量化,是提高超級跑車動力的重要砝碼之一。根據Panopoulos,其團隊對首款量產跑車的減重目標是總車重小于1,150千克,每減少一公斤重量可產生超過2馬力的動力,他們已為時速超過500 公里/小時的空氣動力學性能做好準備,在加速度方面,他們的技術已為時間2秒內加速至100公里/小時,7秒內加速至400公里/小時做好準備。

以上仍不是“Chaos”超級跑車的全貌,預計在20201年的日內瓦車展上,將可以看到它的全部科技。除了以上這些通過anadiaplasi創成式軟件設計的3D打印零部件,還將看到錯綜復雜的LED剎車燈陣列、3D打印鈦合金排氣管,碳纖維車身,以及由一種熱固性材料制造的一體式底盤,這是一種可用于制造防彈衣的材料,其強度是芳綸的1.6倍。

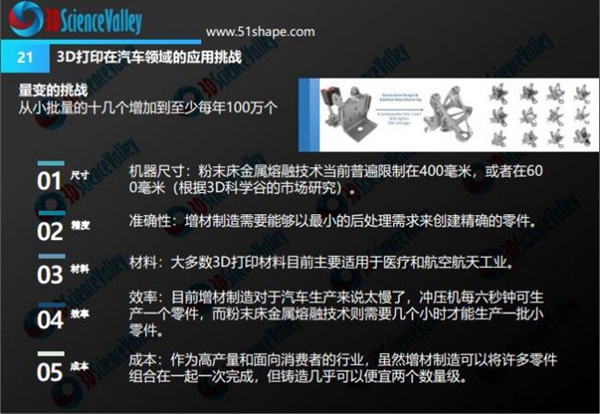

雖然,汽車制造領域對于3D打印技術的應用存在著質疑的聲音,制約3D打印走向汽車零部件批量生產的挑戰也尚未完全被克服。但是有一批勇于嘗試新技術的企業,在對未來存在不確定性的請況下,不斷的優化增材制造技術解決方案,他們在增材制造設計、材料性能及成本、打印質量與效率等方面,推動3D打印技術在汽車零部件制造應用中快速發展。有機構歸納了以下具有代表性的5個方面:

來源:3D科學谷

l 批量生產中的經濟可行性

EDAG與西門子的合作達到了一個重要的里程碑,EDAG最近展示了與西門子數字工業公司合作開發的3D打印主動冷卻劑分配器,并首次安裝在“EDAG SCALEbat”電池外殼中。

3D打印冷卻劑分配器。來源:EDAG

借助西門子的Siemens CFD拓撲優化軟件,與傳統設計方法相比,冷卻劑分配器將壓力損失減少了22%。由于產品性能獲得的明顯提升,這款冷卻劑分配器如同GE所規模生產的噴油嘴一樣,面臨著產業化生產的需求。

將惠普的工業級HP Jet Fusion 5200 3D打印設備集成到西門子的數字企業解決方案中,可以比以前更快,更經濟,更可持續地生產這種冷卻劑分配器。而基于高達30萬件的規模化生產概念證明了在批量生產中通過3D打印制造零部件的經濟可行性。

l 優化設計與擺放方式,提高打印效率

寶馬i8 Roadster 在頂棚支架制造中使用了粉末床金屬激光熔化3D打印技術,該技術隨著 i8 Roadster 而進入到了量產階段。

i8 Roadster 頂棚支架

根據寶馬的增材制造合作伙伴SLM Solutions, 3D打印支架的材料為鋁合金,設計時采用了拓撲優化,其重量比原來的注塑支架還要輕44%,但剛度提升至原來的10倍。寶馬還對3D打印支架的支撐與擺放方式進行了優化,在一個基板上可打印的支架從最初的51個,達到了238個,顯著提高了增材制造效率。

l 多種技術,滿足不同車輛的生產需求

寶馬有一款創新性的汽車水泵,與標準水泵類似的是,水輪使冷卻液通過發動機和整流器循環,將燃燒過程中產生的熱量消散。但不同之處是,這個水輪采用整體式設計,優點是重量輕,并具有更高的性能。

來源:Desktop Metal

寶馬在賽車中使用了通過選區激光熔化3D打印技術制造的一體化水輪。但這一應用的制造成本高于民用車輛生產的需求,寶馬后來采用了Desktop Metal 的生產級粘結劑噴射3D打印技術,對于民用車輛零部件制造而言,更具有經濟性。這類設備同一次打印最高可實現150個水輪的生產,單件成本約5美元。

l 安全性部件創新

2018年布加迪發布了其通過帶有四激光器的選擇性激光熔融3D打印技術所制造的世界首個3D打印的新型八活塞整體式制動鉗。而近日,布加迪對3D打印的新型八活塞整體式制動鉗進行了令人嘆為觀止的性能測試。

測試中的布加迪3D打印制動鉗

迄今為止用于汽車零部件增材制造生產的主要材料是鋁,而布加迪新的制動鉗由鈦制成。布加迪是與德國漢堡的Laser Zentrum Nord合作實現的,Laser Zentrum Nord中心自2018年初以來成為粉末床激光熔融領域的專家Fraunhofer弗勞恩霍夫研究所的一部分。

值得一提的是,布加迪通過粉末床激光熔融3D打印技術來制造新型八活塞整體式制動鉗并不是僅僅用于原型,布加迪所進行的性能測試更是進一步揭示了這一創新的產業化前景,3D打印鈦制動鉗將應用于批量生產的車輛。

l 輕型、更高強度的新材料

德國汽車領域的工程企業EDAG聯合材料、科研、增材制造、仿真領域的八家合作伙伴,正在開發一款具有更高強度和更高的斷裂延伸率的輕型防撞3D打印鋁合金材料-CustAlloy?。

用輕型防撞鋁合金材料3D打印的汽車零件。來源:EDAG

EDAG表示,CustAlloy?在強度、延展性、防腐蝕性等方面滿足汽車行業的要求,并將成為一款適合汽車輕量化、防碰撞零部件批量生產的3D打印材料。EDAG 針對這款材料開發的增材制造工藝和經過實踐檢驗的仿真模擬方法,都是幫助用戶使用這款材料進行零部件批量生產的有效工具。

來源:3D科學谷