通過(guò)3D打印提高金屬砂模的鑄造生產(chǎn)

魔猴君 行業(yè)資訊 1808天前

近日,Saptarshee Mitra最近發(fā)表了一篇博士論文,“在快速鑄造廠中通過(guò)增材制造(通過(guò)射流粘合進(jìn)行3D打印)生產(chǎn)的砂模的功能特性的實(shí)驗(yàn)和數(shù)值表征。”致力于混合鑄造和改進(jìn)的制造金屬模具的方法,Mitra分析各種印刷參數(shù)及其對(duì)機(jī)械性能的影響。

作者以提高鑄造廠的生產(chǎn)為中心,研究了利用3D打印的一些最經(jīng)典的優(yōu)點(diǎn),以完全自動(dòng)化的方式制造模具的方法,這些優(yōu)點(diǎn)包括:價(jià)格更高,生產(chǎn)時(shí)間更快,原型和零件的質(zhì)量更高。此外,由于沒有模具成本,因此該工藝特別經(jīng)濟(jì),并且可以考慮使用傳統(tǒng)砂型鑄造無(wú)法制造的復(fù)雜幾何形狀,3D打印機(jī)通常比其他附加技術(shù)更快,更易于使用且更便宜。也可以制造尺寸非常小的零件非常薄的鑄造砂模。現(xiàn)代鑄造行業(yè)逐漸使用這種混合鑄造技術(shù),因?yàn)樗鼈兪股澳3尚妥兊萌菀祝⒕哂辛己玫谋砻婀鉂嵍取?/span>

Mitra論文的目標(biāo)是制造具有更高剛度和滲透性的金屬鑄模(最終用于航空航天和汽車行業(yè)),我們看到的應(yīng)用受到了從汽車零件到火箭發(fā)動(dòng)機(jī)的增材制造工藝的顯著影響,達(dá)到了重要的最終用途零件。

(a)古希臘;青銅雕像鑄造,約公元前450年,(b)歐洲早期的鐵工廠:約1543年,來(lái)自英國(guó)的鑄鐵大炮[4]

Mitra解釋說(shuō):“砂型鑄造是制造業(yè)中使用最廣泛的金屬鑄造工藝,幾乎所有鑄造金屬都可以用砂型鑄造。砂鑄件的尺寸范圍從很小到很大。在現(xiàn)代工業(yè)中,通過(guò)砂型鑄造工藝制造的產(chǎn)品中,有一些值得注意的例子是發(fā)動(dòng)機(jī)缸體,機(jī)床底座,氣缸蓋,泵殼和閥門。”

金屬鑄造要求:

.適當(dāng)?shù)脑O(shè)計(jì)

.材料的合適選擇

.生產(chǎn)模具和型芯的圖案

.鑄造工藝的選擇

.后期處理

.質(zhì)量控制

采用粘結(jié)劑噴射技術(shù)的砂模三維打印(3DP)克服了傳統(tǒng)生產(chǎn)方法面臨的挑戰(zhàn),例如零件復(fù)雜度和尺寸,生產(chǎn)時(shí)間和成本(取決于數(shù)量和零件復(fù)雜度)方面的限制,據(jù)中國(guó)3D打印網(wǎng)了解,任何澆鑄合金的零件設(shè)計(jì)/設(shè)計(jì)自由度都得到了優(yōu)化。

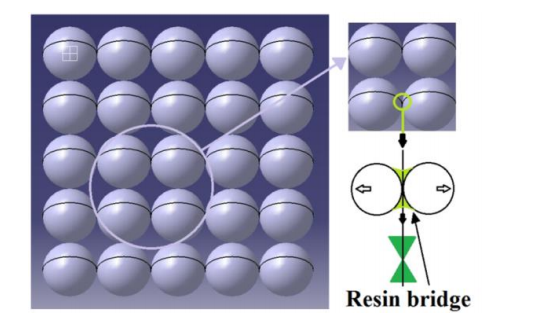

顆粒粘合劑粘結(jié)和樹脂的示意圖

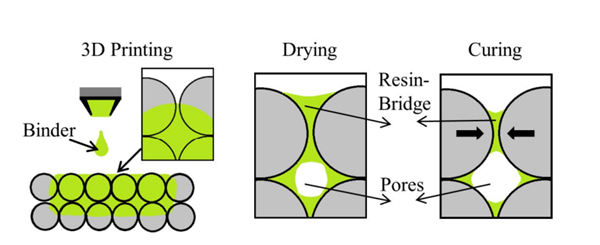

粉末粘結(jié)劑噴射工藝

檢查了一系列化學(xué)鍵合的3D打印樣品。通過(guò)燃燒失重(LOI)實(shí)驗(yàn)評(píng)估粘合劑含量,同時(shí)通過(guò)標(biāo)準(zhǔn)的三點(diǎn)彎曲試驗(yàn)測(cè)量機(jī)械強(qiáng)度。滲透率是通過(guò)“給定壓力下的樣品”中的空氣流速來(lái)衡量的。 Mitra了解到,霉菌可以在室溫下大量保存,但是樣品的滲透性確實(shí)會(huì)隨著溫度的升高而降低。

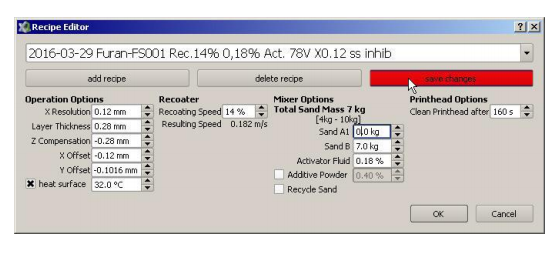

在ExOne 3D打印機(jī)上打印配置

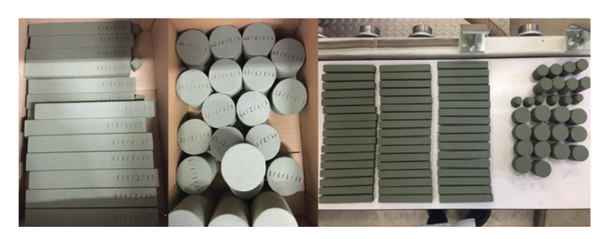

3D打印的3PB測(cè)試條和磁導(dǎo)率樣品

涉及的步驟,(a)砂模的3D打印,(b)鐵水,(c)鑄造過(guò)程 (d)與熱電偶的相應(yīng)位置一起腐蝕成型。

魔猴網(wǎng)點(diǎn)評(píng): 粘合劑的含量會(huì)“深刻影響”模具的強(qiáng)度,因此增加模具量會(huì)提高機(jī)械強(qiáng)度。使用X射線μ-CT圖像來(lái)計(jì)算不同粘合劑含量和粒度的3D打印樣品的孔隙率,孔徑,喉道尺寸和滲透率,將穩(wěn)態(tài)下預(yù)測(cè)的磁導(dǎo)率與層狀二氧化硅晶粒排列的實(shí)驗(yàn)和分析測(cè)量結(jié)果進(jìn)行了比較。使用X射線CT表征的主要優(yōu)點(diǎn)是測(cè)試的無(wú)損性質(zhì)。計(jì)算出的磁導(dǎo)率可以用作金屬鑄造數(shù)值模擬的輸入,從而可以預(yù)測(cè)宏觀缺陷。

目前的發(fā)現(xiàn)代表了朝著改進(jìn)3DP砂模的傳質(zhì)預(yù)測(cè)的方向邁出的一步。但是,應(yīng)使用變化的平均粒徑對(duì)這種經(jīng)過(guò)加砂處理的砂模的滲透性進(jìn)行進(jìn)一步表征,以檢查本模型的收斂性。

來(lái)源:中國(guó)3D打印網(wǎng)