新百倫與Formlabs合作推出3D打印運動鞋TripleCell 990 Sport

魔猴君 行業資訊 2070天前

2017年,New Balance (新百倫) 與 Formlabs 建立合作伙伴關系一并開發 3D打印生產系統。通過實現無限的設計自由來創建性能優化結構、經濟實惠地量產定制組件、以及開啟更多的材料可能性,New Balance 便可在設計和材料兩個方面開拓創新的機遇。

今年夏天,New Balance 在實現這一愿景方面邁出了一大步,那就是發布了 TripleCell:由Formlabs 立體光固化 (SLA) 3D 打印機和全新材料 Rebound Resin (彈力樹脂) 提供的高級技術平臺。

TripleCell 使我們能夠以數據來對用戶腳底每一毫米的體驗進行優化。Formlabs是實現這一目標不可或缺的合作伙伴。我們將不僅能在性能上,還能在運動員定制化和上市速度方面顛覆這個行業。

位于馬薩諸塞州勞倫斯的 New Balance 工廠現在已經開始小規模制造第一款 TripleCell 產品,取名叫 990S TripleCell。據了解,這款運動鞋于6月28號于美國發布500雙,并于當日售罄,目前已陸續在多個國家開售,包括中國。2019年秋季將會陸續推出帶有 TripleCell 前掌的 FuelCell Echo,再將于2020年推出第一款全鞋底打印的高性能跑鞋。

在錯綜復雜的供應鏈中尋找定制化機會

表面看,鞋子是一個簡單的大眾產品,但其實不然。鞋業是一個高庫存、高銷量的行業,且往往離不開大量的手工制作。New Balance 每年發布上千種新的設計,而每一個設計都來涉及不同的材料、公差和工裝程序,最后組成上百個不同顏色和大小組合的SKU。

隨著對定制需求的增長,這只會變得更加復雜。現代消費者的需求是可以隨時隨地從各種設備上訂購中意的定制化產品,并能快速交付。迄今為止,大多數公司只能一次性提供高度定制化產品,利用3D 打印為專業運動員開發和制造高度定制的運動鞋。2013 年,首次出現運動員穿著定制 3D 打印鞋參賽。不久后,我們見證了更多的第一次:田徑、足球、棒球等運動。

2017年4月,第一位穿著帶 3D 打印鞋釘運動鞋的參加美國職業棒球比賽的選手 - Corey Kluber

與此同時,3D打印技術也在不斷發展。2012 年,Formlabs 推出了 Form 1,其目標是使消費者能以更低的價格和使用門檻獲取功能強大且可靠的立體光固化(SLA) 技術。Form 2 緊隨于 2015 年推出,而它的用戶至今已經打印了超過 4000 萬個部件。現在,Form 3 和 Form 3L 為 3D 打印可能性開啟了更多扇門,例如生產大型部件。

如今,3D 打印正朝著讓更多企業實現大規模定制的方向穩步前進。各行各業的應用案例都已在為此開疆辟土,例如 Gilelette (吉列) Razor Maker? 平臺的創新項目,它是直接面向消費者制造的終端使用 3D 打印部件的首批案例之一。

完成以前所未有的速度,鞋子從內到外的整體設計

除了與專業運動員合作,New Balance 在使用 3D 打印技術于原型制作上也頗有經驗。該公司每年生產數千個 3D 打印原型。而隨著 3D 打印市場的成熟,他們也一直在觀望。“我們看到了諸多3D 打印機和材料的創新后,開始設想未來如何在消費產品中集成這些新技術”,Petrecca 說。

“當你能夠利用3D 打印這樣的技術轉向按需制造模式時,游戲規則就變了。這對消費者和制造商 New Balance 來說都有好處。從消費角度來將,3D打印能實現的設計能力和制造能力遠遠超出了模塑制造。這為我們提供了很多機會來生產優于泡沫和塑料的部件。”

當今鞋類的大多數泡沫部件都是通過注塑或模壓成型的方式來制造的,這極大地限制了設計的可能性。然而,過渡到利用3D 打印技術同時進行原型制作和生產,開辟了傳統制造工藝無法實現的新機遇。

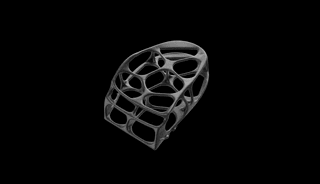

“到目前為止,我們所能做的就是設計鞋子的外觀,并依靠材料的固有特性來提供我們所追求的所有性能優點。你能考慮到的所有程度的定制,都僅僅是將不同的泡沫塑料粘在一起或模制在一起,然后進行后端的組裝步驟。” New Balance 高級增材制造工程師 Dan Dempsey 說道。“而通過增材制造,我們可以改變晶格結構,從而真正改變單一形狀內部的局部特性,讓我們能夠設計整個鞋體;我們可以從內到外設計整個系統。”

真正的 3D 制造可以讓整個部件實現“超越泡沫”的結構。New Balance 的TripleCell 產品將提供業界頂尖的數據表達式設計,并實現腳底不同屬性之間的無縫轉換。這種新的設計方式開辟了全新的性能可能性。而這正是TripleCell 所實現的:對整個腳底進行無縫調整,使高緩沖區能夠在一個設計和一種材料內過渡到高度穩定區。

采用3D打印技術的原型和制造部件也改變了整個產品開發流程,大大縮短了產品的上市時間。

“傳統上,我們的產品周期(從草圖到上市)是15 到 18 個月。當我們建立工具和等待泡沫或橡膠部件時,我們通常需要等待4-6周的交付期。通過去除模具,我們可以節省幾個月的開發時間。TripleCell 技術可以很容易地同時產生多個設計,重新發明了傳統的迭代測試方法。我們擁有了能力去生成和編輯成千上萬的選項,然后最終使用您今天看到的高性能的運動裝配結構。”

開發 Rebound Resin 彈力樹脂和無縫的 3D 打印生產系統

當 New Balance 團隊開始這個項目時,他們知道需要一種增材制造行業中還不存在的非常特殊的材料,他們需要一個有能力的合作伙伴來幫助實現整個項目。2017年,該公司宣布與 Formlabs 合作,將 3D 打印技術引入位于馬薩諸塞州的大規模鞋類制造業。

Formlabs 與 New Balance 通過一個周密的研發項目,迭代了數百種探索性材料配方,最終發明了 Rebound Resin,并通過密切合作開發了一個生產系統,創造了 TripleCell。

此后,Formlabs 與 New Balance 一直保持密切合作。各公司的團隊通過合作,從前期的研發和迭代,到數百種探索性材料配方,再到開發生產流程(包括定制軟件功能、現場支持和專用供應鏈),充分實現了Rebound Resin 與 3D 打印的優勢。“這一切都始于也終結于你能從你所做的東西中獲得的性能。你可以運行世界上最快的打印機,或者擁有一臺價值幾百萬的打印機,但如果你的材料性能無法承受它們的用途,那一切都無關緊要。” Dempsey 說。

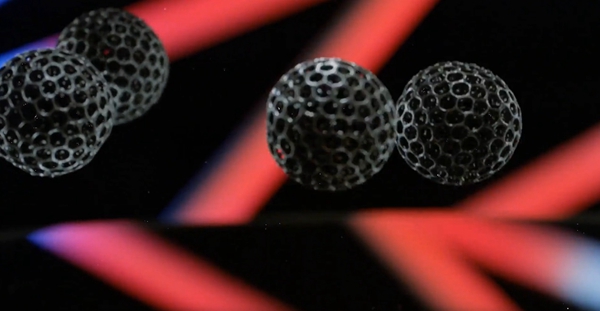

New Balance 和 Formlabs 從零開始一并研發了一款 New Balance 獨有的定制材料,以承受所有在制造過程和成品使用中的應用。成果就是 Rebound Resin。這種材料旨在創建具有彈力和恢復性強的彈性晶格結構,與所有其他 Formlabs SLA 材料相比,它具有更高的能量返還率、撕裂強度和延伸率。

Petrecca 說:“TripleCell3D 打印組件可提供比泡沫更真切的彈簧般的減震體驗,而且最后我們還能在自己的馬薩諸塞州工廠進行按需生產”。

Rebound Resin 具備高彈力的彈性晶格結構,與所有其他 Formlabs SLA 材料相比具有更高的能量返還率、撕裂強度和延伸率。

這一切都始于也終結于你能從你所做的東西中獲得的性能。你可以運行世界上最快的打印機,或者擁有一臺價值 100 萬美元的打印機,但如果你的材料性能無法承受它們的用途需求,那也一無所用。

擴展鞋類設計與制造的邊界

TripleCell 的合作標志著 3D 打印應用從原型制作擴展到大規模生產的又一個里程碑。這種尖端的數字化制造技術目前只在美國的 New Balance 工廠中得到推廣。明年,New Balance 計劃將 TripleCell 產品的產量提高到每年 10,000雙以上,并繼續擴大其制造基地。

展望未來,TripleCell 為利用獨特的運動員數據和性能洞察提供了基礎,以無限組合的方式創造定制鞋類并按需生產,減少開發時間,并縮短從產品概念到產品交付至消費者的時間。Petrecca說道:“我們現在所做的一切都見證了我們的內部工作以及與 Formlabs 的外部合作關系,這些合作確實能夠推動我們的項目向前發展,我們已經證明,我們能夠擴大增材制造的規模并使其適用于生產環境。所以在我看來,我們前途無量。”

來源:中國3D打印網