子模型法在SLM金屬3D打印機強度仿真分析中的應用

魔猴君 知識堂 2125天前

SLM選區熔化金屬3D打印機型,整機結構比較復雜,一般由成型框架、成型腔、振鏡系統、送粉機構、鋪粉機構、控制系統等部分組成。在設備開發設計階段,需要進行一系列的仿真分析校核,包括剛度、強度、散熱以及流體等內容。

圖片:選區熔化金屬3D打印過程

本期,仿真專家通過對SLM選區熔化金屬3D打印機型應力較大部位進行子模型分析,從而確定在極限工況下設備運行的穩定性與可靠性。通過利用子模型分析方法,對某型號的SLM選區熔化金屬3D打印機在極限工況下的靜強度仿真應力較大的區域,選取一個典型部位進行子模型分析,從而更準確的計算這該部位的應力分布情況。

子模型分析方法

針對機構的剛度強度等仿真分析,除了要滿足常規的工作狀態下要求外,還需要進行一些極限工況下的校核仿真分析。比如在極限運輸工況下,可能會發生極限傾斜工況(傾斜30°工況),在對整機在極限工況下的靜強度進行仿真分析,可能會出現一些部件超過了材料的屈服強度。針對這些超過了材料屈服強度的部件來說,其最大應力有可能并不真實,因為在整機極限工況強度校核分析時大多都是采用了線性靜力分析,沒有考慮材料的塑性增強階段。

針對這種情況,為了獲得更精確的仿真結果,同時考慮材料的塑性增強,需要對其應力較大部位進行子模型分析。子模型分析方法又稱為切割邊界位移法或特定邊界位移法。切割邊界就是子模型從整個較粗糙的整體模型分割開的邊界。從整體模型計算所得的切割邊界的計算位移值即為子模型的邊界條件。

確定子模型幾何結構

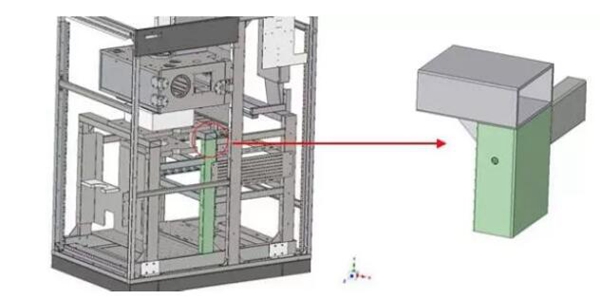

某型號的SLM選區熔化金屬3D打印機的整機幾何結構及截取的局部子模型結構,可參見圖1所示。

圖1:SLM選區熔化金屬3D打印機的整機結構和子模型局部結構,來源安世亞太

在整機極限工況下進行分析時,發現該處的局部應力較大,超過了材料的屈服強度。通過在整機模型中截取應力較大的局部結構,來進行子模型分析。

子模型的仿真模型建立

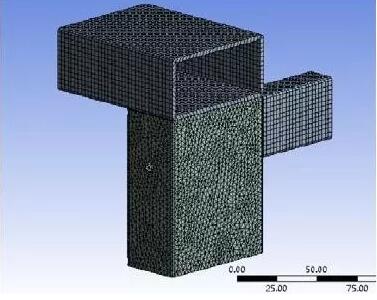

對SLM選區熔化金屬3D打印機選取的子模型進行網格劃分,相比于整機模型的單元大小要小,以3mm對子模型進行網格劃分,劃分后的模型見圖2所示。

圖2:SLM選區熔化金屬3D打印平臺密封結構及密封圈局部網格模型,來源安世亞太

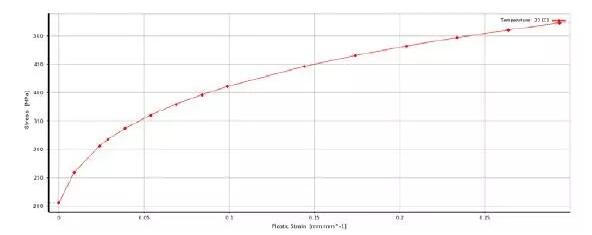

在對子模型分析中,考慮了材料的塑性增強,涉及到的材料只有304不銹鋼,其材料的應力應變曲線見圖3所示。

圖3:不銹鋼的應力應變曲線,來源安世亞太

子模型分析是基于整機的分析結果進行的,在整機分析中采用的是線性靜力分析,由于在子模型中考慮了材料的非線性,故計算采用非線性靜力分析,同時在Workbench中打開大變形選項。關閉大變形時根據模型初始尺寸構造剛度矩陣,然后進行求解計算;而打開大變形后,在迭代計算時,根據前一子步的模型尺寸構造剛度矩陣,然后進行求解計算,所以打開大變形選項剛度矩陣更接近真實情況。

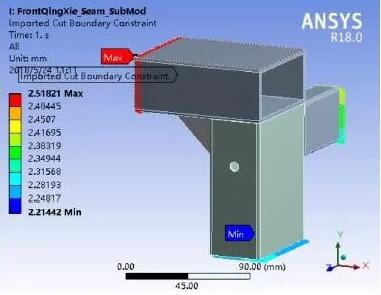

邊界條件:通過截面插值獲取截面處節點上的位移。圖4所示的是SLM選區熔化金屬3D打印設備整機模型在極限工況下的位移邊界條件。

圖4:子模型在整機中截斷面處位移邊界條件,來源安世亞太

計算結果及分析

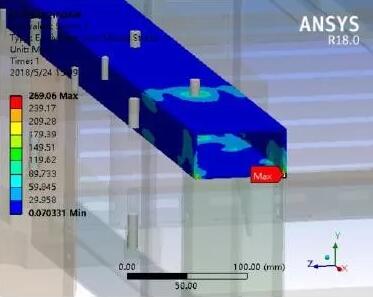

打印室立柱和支撐板焊接位置(右前處)在整機分析中的最大應力為269MPa,超過了材料的屈服強度206MPa,具體見圖5所示。

圖5:模型在整機中應力云圖,來源安世亞太

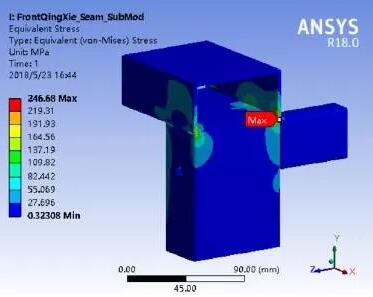

圖6:子模型中的應力云圖,來源安世亞太

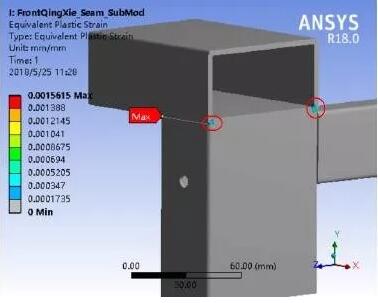

在考慮了材料塑性增強的子模型分析中,該部位的最大應力降為247MPa,具體見圖6所示,但仍超過了材料的屈服強度,塑性變形區域主要集中在打印室立柱和支撐板焊接位置(右前處)焊縫的四個角點處,最大的塑性應變0.00156,具體見圖7所示。

圖7:子模型塑性應變云圖,來源安世亞太

結論

從子模型仿真分析結果來看,相比于整機狀態下應力結果,在考慮了材料的塑性增強后,所分析的結構部位的應力是有所降低;但仍然超過了材料的屈服強度,存在塑性變形區域,塑性區域大小和應力超過材料屈服強度的區域相一致,應力集中區域一般為焊縫角點、倒圓角等處。

來源:3D科學谷